众所周知,当下制造业仍然是一种“以量取胜”的普遍生产方案。大批量生产基于产品或零件的互换性,标准化和系列化的应用,刚性生产线大大提高了生产效率,降低了生产成本,其显著的特点是产品结构稳定、自动化程度高。但缺点也相当明显,生产商还要在长时期内关注生产质量问题,以避免某一类型产品的质量逐步退化。

批量生产的难点?

1、加入返工料,不合格物料,却没有事先经过测试验证,没有准确的产品质量波动情况认知;

2、客户催着要货,上面施压,老大就根据自己的所谓的实际经验说话,对于不在标准范围的产品,实施特殊放行,导致产品问题;

3、动态工艺路径规划与虚拟单元线的部署:紧急插单、设备故障,瓶颈漂移;

4、行业提高了产品的质量标准,公司还依旧按照原来的标准生产;

5、生产过程中出现非人为的品质问题,却又不在检测频率范围内等……

批量生产过程中产生质量问题的原因?

1、调试阶段的废品率高

于产品要不断换型,要经常进行产品换型和生产调试工作,在换型过程中,需要对设备的参数进行修改,刀具、夹具的更换、数控程序的编制或调用等,稍有不慎就会错误或遗漏。有时工人刚结束上一种产品,对新换的产品尚未完全掌握或记起有关的操作要领,仍“沉浸”在上一产品操作方式中,从而产出不合格品,造成产品报废。

2、事后检验把关的质量控制模式

在公司范围内,产品质量只当做是生产车间的事,各部门却排除在外,在工序控制方面,虽然许多企业都有工艺规程、设备操作规程、安全规程和岗位职责,但由于可操作性差和过于繁琐,加上没有监控手段,其实施的程度不高。对于操作记录,许多企业均未进行统计,又未养成每天查阅操作记录的习惯。所以,许多原始记录也不过是一堆废纸。

如何做好批量生产的质量管控工作?

1、树立品质意识

要全员认识到:产品的品质不好,产品就没有市场,产品没有市场,企业就失去了利润来源,时间长了,企业就会倒闭,随之而来的就是员工失业。

2、以客户为中心

一切以客户为中心,把自己看成客户,把自己看成是下一道工序的操作者,把自己看成是产品的消费者。这样,在工作当中就会自觉地把工作做好,大家都把工作做好了,产品的品质才会有保证。

3、真正贯彻“预防为主”的原则

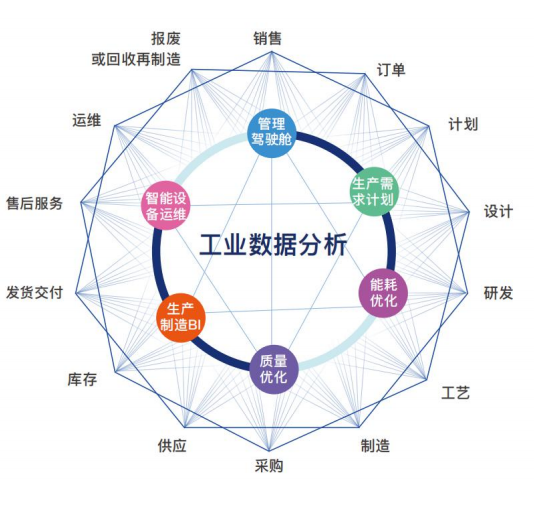

近年来,众多制造业由“中国制造”升级为“中国智造”,引用大量的智能设备,比如ERP、MES、CRM、SPC、QMS,产生了大量数据,却无法实时监控与分析。出现质量问题,废品已然存在,很难补救。就算对质量进行追溯,且追溯周期长,找寻规律慢,给生产造成不必要的成本。

控制生产成本,生产质量预测方案,对质量进行预测,势不可挡。

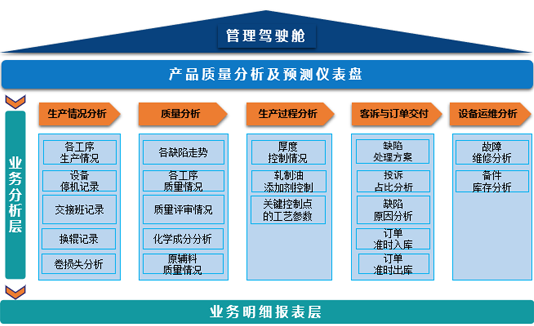

质量预测分析方案,是怎么设计的?

1,要对质量和缺陷进行分析。对参与制造的员工、设备、采用的工艺等数据进行统计计算,分析相关因子的影响比例,输出因子分析图表。

2,生产过程控制分析。对直接或间接影响产品质量的生产、安装和服务过程所采取的作业技术和生产过程的分析,诊断和监控。包括:物资控制,可追溯性和标识,文件控制,过程更改控制,验证状态控制,不合格产品控制等。

3,质量分析。将原材料、半成品、产成品各个环节的质量数据进行分析,根据计算机算法,进行建模,找出规律。

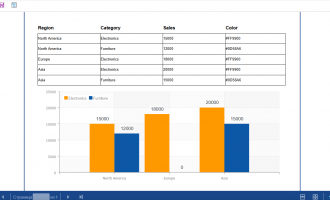

4,生产可视化。生产现场的每一个车间,每一道工序,每条产线,所有的生产情况、良品情况,设备负荷情况,要一目了然。

质量预测分析方案,能实现什么?

1,能任意与各个系统的数据进行关联分析,更直观的对生产进度、生产质量进行可视化分析,能科学预测生产质量,同时能找出影响质量的根本原因。

2,自助仪表盘,所见即所得,拖拉方式,完成各种表格,各种数据的交互,轻松预测质量数据。

3,不受地域限制,随时可查看数据。支持手机、平板等移动设备。

4,灵活的权限管理,统一的访问门户,根据不同部门,不同角色,开放相关权限了解本岗位的所有数据。做到部门符合自身需求进行质量预测自查自纠。

5,数据共享灵活。直接将自己创建的数据分享制定给其他部门人员,完成数据的管理交互,打通生产所有环节的数据,做到全面质量管理。

只有这样,我们的产品质量才会不断上升,也只有这样不断地提高质量及创新,才会不断地取胜于市场。

慧都大数据团队,通过机器学习,智能关联影响质量的全量数据指标(人、机、法、料、环、检等),帮助企业实现质量根因追溯。找到影响质量的关键因素,预测质量趋势,洞察改善质量新见解。

如果您的企业也有生产质量分析、设备故障预测、工业大数据分析、能耗异常分析等需求,欢迎拨打慧都热线023-68661681或在线咨询,为您免费提供大数据相关业务咨询!

023-68661681

023-68661681

返回

返回

发表评论