TPM管理是对于设备维护保养制定的新型管理工具,能够满足现代企业的需求,降低设备故障率,提高生产效率,为企业创造更大的效益。

一、故障的基本概念

所谓故障,是指设备丧失规定的功能。故障的种类可按以下方式划分:

- 功能停止型故障设备突发性停止的故障

- 功能降低型故障虽可以动作,但加工能力下降或导致其他损失的故障

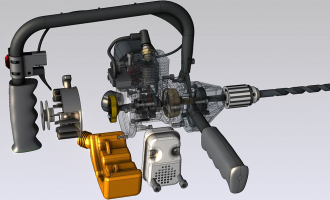

二、故障是冰山的顶峰

我们说故障是冰山的顶峰,也就是说故障是设备暴露出的问题,而大量的问题是隐蔽的、潜在的、尚未形成功能故障。就像冰山藏在水中的部分。其演变过程如下:尘土→划痕→存水→电化学反应→锈蚀→松动→振动→疲劳→微裂纹→裂纹→断裂→最终故障

三、减少故障损失的对象

由TPM推进小组制定制造中心的《设备初期清扫方法管理》和《设备清扫工作计划》。由工装设备部编制初期清扫的注意事项,特别是安全、设备精度方面,如在进行清扫前先关闭电源和空气开关,对设备危险部分、机械性能等重要位置清扫需在专业人员的指导下进行。

初期清扫首先是从拿抹布清洁设备开始,通过清扫接触设备,通过接触找到隐藏在设备各处的不正常,并尽可能修正。清扫的过程就是发现设备存在的问题的过程。如清扫方法中有一条是拧紧螺钉螺母,这看起来是一件微不足道的小事。然而,一根螺栓的松动就增加了振动的幅度,进而进一步诱发螺栓松动,使设备工作精度降低,最终出现不良现象。

四、TPM 设备零故障的对策

完备基本条件:设备清扫及油污源头的防止、锁紧螺丝以及防止松脱、列出加油部位及加油方式、清扫、加油基准的制定。

遵守使用条件:设定设计能力与负荷的界限值;设备操作方法的标准化;设定并改善组件及配件的使用条件;设定并改善施工基准,包括安装、配管、配线;回转摺动部的防尘;防水完备环境条件,诸如尘埃、温度、湿度、震动、冲击等。

使劣化恢复正常的要领:共通组件的五感点检与劣化部件的发掘;设备固有项目的五感点检与劣化部件的发掘;日常点检基准的制定;故障部件分析与寿命推定;更换界限值的设定;点检、检查、更换基准的制定。

修理方法的制定:分解、装配、测定、更换方法的基准化;使用配件的共通化,工具、器具的改善专用化;从结构面考虑容易修理的改善; TPM设定备品的保管基准。

改善设计上的弱点:为了延长寿命而提高强度的对策,诸如机构、结构、材质、形状、尺寸精度、安装精度、安装强度、耐摩耗性、耐腐蚀性、表面粗糙、容量等。

将TPM的理念扩展,在企业整个制造中心推广和应用建立企业特色的预防性设备维护系统。

TPM设备管理要达到零故障不是一项简单的工程,其过程就是不断的发现问题不断进行改善,企业的可贵之处不是企业有多么壮大,而是能够把一件看似简单的事情持续的做下去,这样的企业才能成功。

了解更多详情,欢迎您访问慧都网或拨打023-68661681联系,我们将为您详细解答并发送相关案例给您。

023-68661681

023-68661681

返回

返回

发表评论