在现代制造业中,组装装配线是生产的核心环节,如何高效管理生产过程,降低人工干预,提升产能成为企业关注的重点。

MES制造执行系统作为智能工厂的核心系统,通过实时监控、任务管理、数据分析等功能,帮助企业优化生产流程,提高装配效率,减少停机和不良品率。

本文将从MES的核心功能入手,结合汽车零配件、3C电子和家电行业的实际案例,解析MES如何提升组装装配线的生产效率。

一、MES如何提升组装装配线的效率?

1. 实时监控生产进度,减少异常停机

MES系统能够通过设备传感器、条码扫描、RFID等技术,实时采集生产线上的数据,监控工单进度、设备运行状态、物料供应情况等信息。

生产异常预警:MES系统能自动检测生产异常,如工位滞留、设备故障、缺料等情况,并及时通知相关人员处理,避免停工浪费时间。

数据可视化:生产管理人员可以通过电子看板实时查看每条生产线的工单进度、产能达成率、瓶颈环节等关键数据,实现精准调度。

2. 智能任务管理,提高工单执行效率

传统装配线依赖纸质工单和人工管理,容易出现信息传递延迟、工序执行错误等问题。MES系统可通过任务管理模块优化工单执行:

自动工单分配:MES系统基于生产计划、设备状态、人员排班等因素,自动分配任务,提高工单执行效率。

电子作业指导书:通过MES系统,操作员可直接在终端查看数字化作业指导书,减少人工理解偏差,提高装配准确性。

3.精准物料管理,保证物料准确

在装配过程中,物料供应是否及时准确直接影响生产效率。MES系统可实现精细化物料管理:

实时物料追踪:系统自动记录物料的入库、领用、消耗情况,确保物料供应链透明可控。

自动物料校准:工人在工位机进行报工时,可自动进行物料的校对,确保产线产品的物料准确,降低人为错误的风险。

4. 质量追溯与缺陷防控,减少返工损失

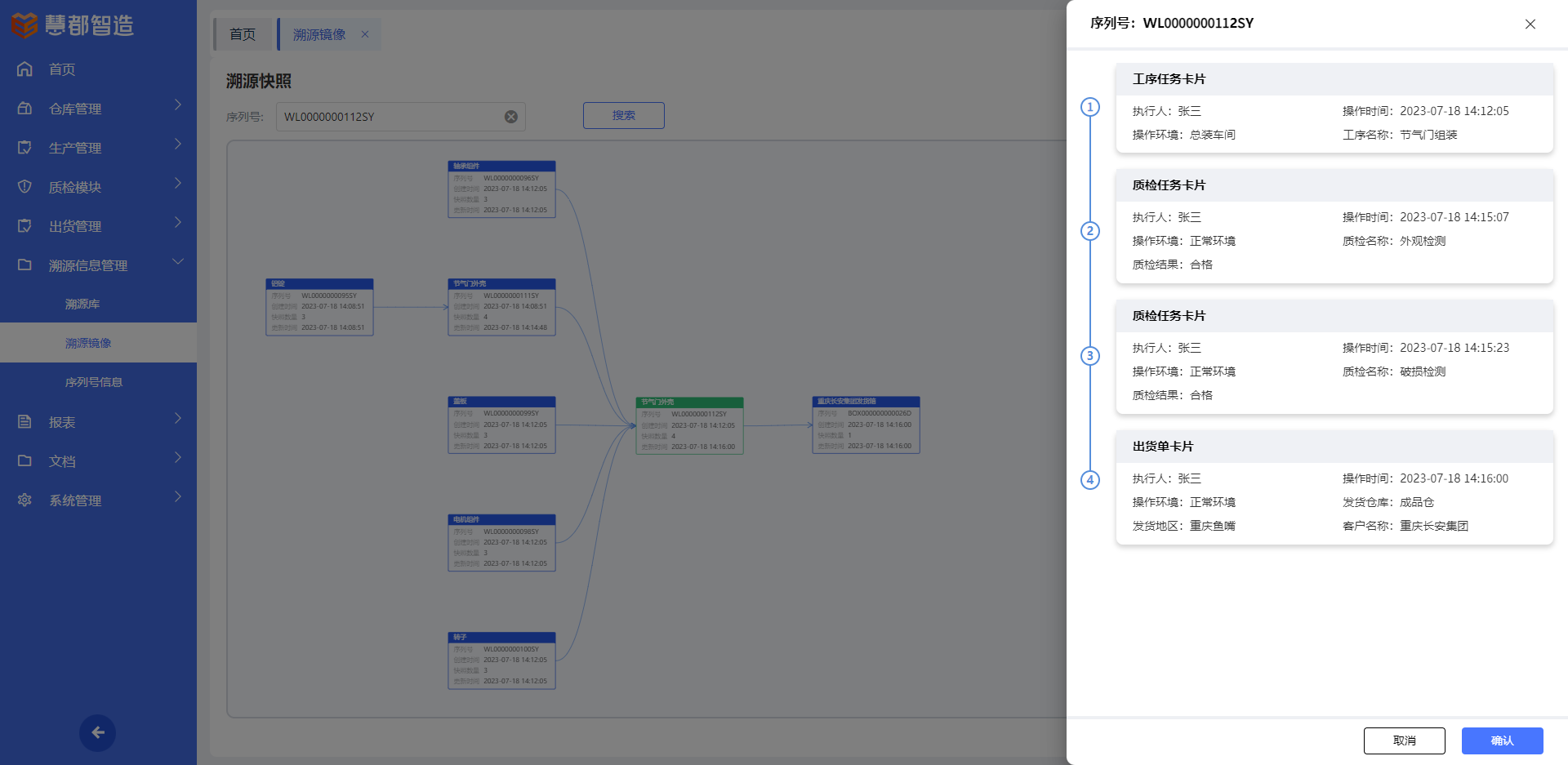

MES系统能够将每道装配工序的数据记录下来,形成完整的产品质量追溯体系。

实时质量监控:在关键工序设置质量检测点,MES系统自动收集检测数据,发现问题时自动报警并追溯原因。

缺陷分析与追溯:出现质量问题后,MES系统可根据产品SN码、工艺流程、操作员信息等追溯缺陷来源,快速定位问题环节。

二、MES在组装装配行业的应用案例

1. 汽车零配件行业:生产节拍提升 25%,减少设备停机

背景:某大型汽车零配件制造企业,生产过程中设备故障频繁,缺少实时监控,导致生产计划频繁变更,生产效率受影响。

挑战:

- 生产数据分散,无法实时掌握各工位状态;

- 设备维护不及时,突发故障影响生产节拍;

- 人工统计工单进度,信息滞后,生产计划调整困难。

MES 解决方案:

- 通过MES系统接入设备传感器,实现生产状态可视化,异常情况自动报警;

- 结合生产排程和任务管理,实现工单自动分配,减少人工干预;

- 设备运行数据与维护计划联动,提前预警故障,减少设备意外停机;

应用效果:

- 设备异常停机率降低 30%;

- 工单执行效率提升 25%;

- 生产计划达成率提高 20%;

2. 3C电子行业:实现柔性制造,换线时间缩短 40%

背景:某3C电子产品制造商,产品型号多,批量小,频繁换线造成生产效率低下,物料管理难度大。

挑战:

- 生产换线时间长,影响订单交付;

- 物料配套信息不透明,错料、缺料频发;

- 操作员需要频繁学习新产品工艺,培训成本高。

MES 解决方案:

- 生产工单与物料管理系统联动,自动分配物料,确保配套准确;

- 电子作业指导书集成MES系统,换线后自动推送最新作业规范;

- 生产数据可视化,管理层可随时调整排产,提高设备利用率。

应用效果:

- 生产切换时间缩短 40%;

- 物料错配率降低 50%;

- 质量不良率下降 15%;

3. 小家电行业:减少停机时间,提高设备利用率

背景:某知名小家电企业,生产过程中设备故障率高,生产线管理效率低,导致交付延迟。

挑战:

- 设备异常发现不及时,影响整体产线节拍;

- 生产过程缺乏透明度,管理层难以及时调整计划;

- 订单交付压力大,如何提高整体生产效率成为关键。

MES 解决方案:

- 通过MES系统对设备进行监控,自动收集运行状态,提前预警异常;

- 生产管理看板实时展示工单进度,优化调度,提高整体效率;

- 结合生产数据分析,优化排程,减少非计划性停机。

应用效果:

- 设备利用率提升 35%;

- 订单交付周期缩短 20%;

- 生产异常处理时间减少 50%。

三、结语:MES是装配线智能化升级的关键

在制造业数字化转型的浪潮下,MES系统已经成为提升组装装配线效率的核心工具。无论是提升生产透明度、优化任务管理、加强质量控制,还是实现柔性制造,MES都能为企业带来显著的效率提升。

如果您的企业正面临生产效率低、换线慢、质量追溯难等问题,MES系统可以帮您解决这个问题。扫描下方二维码或者联系在线客服,我们会为您发送产线MES产品详细介绍资料!

023-68661681

023-68661681

返回

返回

发表评论