在制造企业数字化转型的进程中,TPM正越来越频繁地出现在企业管理者的视野中。它不只是一个软件模块,更是一种提升设备效率、降低停机风险、实现设备全生命周期管理的思维方式和管理工具。

那么,TPM到底能为企业带来什么?我们为什么现在要谈TPM?本文将结合智能制造TPM软件方案,给你一份通俗又专业的解读。

一、为什么制造企业需要TPM?

设备管理的问题在于,它本身就复杂:

- 设备种类繁多,协议不统一,管理难度大

- 运转状态分散,缺乏集中监控和分析

- 设备老化带来更多维护不确定性

更棘手的是,设备的维护保养、点检计划、维修记录、备品备件库存……这些本该有条不紊的流程,往往各自为政,缺少一体化平台进行支撑。这就导致:

- 停机频繁,影响生产进度

- 备件管理混乱,要么积压要么缺货

- 数据采集零散,缺乏决策依据

所以,TPM的价值就是:让企业从“救火式维修”走向“预测式维护”,提升设备的综合效率(OEE),为生产效率和稳定性打下基础。

二、TPM系统核心能力简述

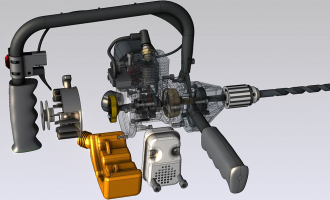

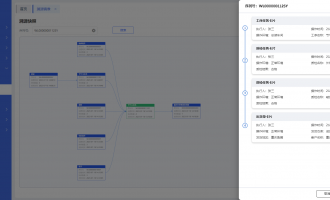

当前TPM软件产品,已不再是“记录设备故障”的简单系统,而是基于工业物联网和数据分析能力,搭建的一整套设备全生命周期管理平台,主要模块包括:

1. 点检管理

建立标准作业流程

生成定期点检任务

移动端执行,实时录入

自动提醒、预警,避免漏检

2. 维修与保养管理

故障报修、任务指派、维修记录一体化

与备件系统打通,缩短维修周期

定期保养计划生成与追踪

建立保养档案,支持设备健康分析

价值:缩短停机时间,提升设备可用率。

3. 利用率分析与绩效管理

实时采集设备开机、停机、待机等状态

自动计算稼动率、开机率、OEE等指标

图表展示趋势,定位瓶颈工序

4. 备品备件管理

建立台账,追踪库存与耗用

支持智能补货,降低积压与断货风险

三、TPM是“系统+方法”的结合体

值得一提的是,TPM系统不仅是一套软件系统,更是一种管理理念。它倡导:

全员参与:不仅是设备部的责任,操作员、管理人员也要参与点检和维护

预防为主:不等故障发生才修,而是“防患于未然”

持续改善:通过数据分析,不断优化设备管理流程

真正落地TPM,往往需要与MES、ERP、AI分析平台形成联动,打通业务流和数据流,才能实现从“人找数据”到“数据驱动人”的转变。

四、TPM带来的实际价值

通过与多家中型制造企业合作,我们发现,一套落地TPM系统往往能带来以下变化:

稼动率提升 5%-15%

设备故障率下降 20%-30%

维修响应时间缩短 30%

备件库存减少 10%-25%

这些看似平常的改进,乘以数百台设备、一整年时间,其带来的经济效益是可观的。

五、适用场景举例

机械加工企业:多设备、多协议,集中接入统一监控

3C电子企业:产线密集,对设备稳定性要求高

汽车零部件厂:更换模具频繁,设备管理精细化需求高

无论是提升OEE、减少换线时间、还是加强设备台账管理,TPM都能发挥作用。

六、结语

在智能制造的语境下,设备不再只是“资产”,而是“生产能力”的核心载体。而TPM,就是管理这部分能力的系统化工具。

数字化的TPM系统,不是为了复杂化管理,而是帮助你看清每一台设备的运行脉搏,从而做出更快、更准的决策。

慧都科技是专注软件工程、智能制造、石油工程三大行业的数字化解决方案服务商。在智能制造领域,我们致力于结合先进的技术手段,为制造企业提供设计仿真、生产管理、工业物联网等解决方案等,以帮助其优化生产流程和提升制造效率。

慧都科技提供拥有自主知识产权的【慧都产线TPM系统——EV-OTPM】,通过【设备管理】功能,帮助制造业企业实现对生产设备数字化管理。

如果你也正面临设备管理效率低、维修响应慢、停机频繁等问题,也许,是时候让TPM系统上岗了。扫码下方二维码或者直接拨打023-68661681联系我们,获取完整TPM方案资料。

023-68661681

023-68661681

返回

返回

发表评论