在制造业数字化转型的浪潮中,设备与系统之间的数据互通成为智能工厂的核心要素之一。而要实现真正的“设备层-执行层”协同,构建高效的信息交互通道至关重要。本文将聚焦于OPC UA协议在MES系统中的应用场景与价值,深入解析其在智能车间中的数据交互流程与实际落地方式,助力企业构建稳定、灵活、高效的智能制造体系。

一、从“信息孤岛”到“数据互联”

传统车间中,现场设备如PLC、传感器、检测仪器等大多采用封闭式架构,不同设备协议不统一,导致数据采集难、传输延迟、上下游系统之间形成“信息孤岛”。尤其是在制造执行系统(MES)上线过程中,如何将实时、准确的现场数据无缝对接到MES平台,成为项目成败的关键。

为了解决这一问题,越来越多制造企业开始引入OPC UA作为设备层与MES系统之间的“桥梁”,以标准化、跨平台的方式实现车间信息透明化与智能决策驱动。

二、OPC UA简介:为工业互联而生的协议

OPC UA是一种面向工业自动化的通信协议标准,具有以下三大核心优势:

跨平台支持:无论是Windows、Linux还是嵌入式设备系统,OPC UA都可以稳定运行,实现设备与上位系统之间的无缝连接;

安全性强:支持加密通信、用户身份验证和数据完整性校验,为工厂数据安全保驾护航;

信息模型丰富:支持结构化和语义化的数据建模,可以将复杂设备状态、参数模型、历史数据等高层语义信息传递到MES系统,大幅提升数据可读性与处理效率。

正是凭借这些特性,OPC UA已成为智能制造环境下设备互联互通的重要标准。

三、MES系统中的数据交互流程设计

在典型的智能车间场景中,设备侧通常部署PLC(如三菱、欧姆龙、西门子等),而MES系统则负责生产过程管控、计划调度、质量追溯等任务。数据交互流程如下:

采集与预处理:现场部署的数据采集网关(如工业计算机或IoT网关)对PLC采集的数据进行预处理,包括过滤、标准化、数据结构封装;

通过OPC UA发布数据:网关通过OPC UA Server将预处理后的数据以标准模型发布;

MES系统订阅数据:MES系统作为OPC UA Client,按需订阅关键数据点,实现实时读取;

数据落地应用:MES接收到的数据将用于产线任务排程、WIP状态更新、质量预警触发等核心业务流程中。

这一过程中,OPC UA不仅提供了统一的通信接口,还简化了系统间的数据对接逻辑,大幅降低系统集成成本和实施周期。

四、实现闭环控制:支持MES系统下发控制指令

OPC UA协议的一大亮点在于其支持双向通信。也就是说,MES系统不只是“接收器”,还能反向向设备发送指令,构建真正的闭环控制系统:

- MES系统在分析产线运行状态、能耗波动、设备告警等数据后,可生成相应的优化指令;

- 指令通过OPC UA接口发送到数据采集网关;

- 网关将指令转换为PLC可识别的控制信号,进而完成对设备运行参数的调整。

例如,在某自动化装配线中,如果MES系统检测到某一工位出现装配不良率升高的趋势,可立即下发指令,调整扭力参数或降低设备节拍,实现对质量问题的快速响应和设备的动态调节。

这类“感知-决策-执行”的闭环系统,将车间从“被动响应”转向“主动优化”,显著提升车间智能化水平和响应速度。

五、落地实践:OPC UA + MES的最佳组合方式

在实际项目中,推荐企业采用如下架构进行OPC UA与MES系统的集成:

- 设备侧:原始PLC不做变更,通过安装OPC UA兼容的数据采集网关实现数据中转;

- 中间件层:引入工业中间件,统一管理设备连接、点位映射与数据格式转换;

- MES平台:支持OPC UA Client功能,灵活配置数据订阅与指令下发规则;

- 统一模型库:基于OPC UA的信息模型标准,建立工厂数字孪生模型,支撑未来SCADA、数字看板、能耗管理等多系统共享。

这种模式具备部署灵活、扩展性强、稳定可靠等优点,适用于新建智能车间改造项目和老旧产线的数字化升级。

结语

如果说MES系统是智能工厂的大脑,那么OPC UA就是连接神经末梢的中枢神经。未来,随着工业互联网的进一步发展,OPC UA将在更多场景中释放价值,成为构建智能制造生态的重要支柱。

慧都是⼀家⾏业数字化解决⽅案公司,专注于软件、⽯油与⼯业领域,以深⼊的业务理解和⾏业经验,帮助企业实现智能化转型与持续竞争优势。

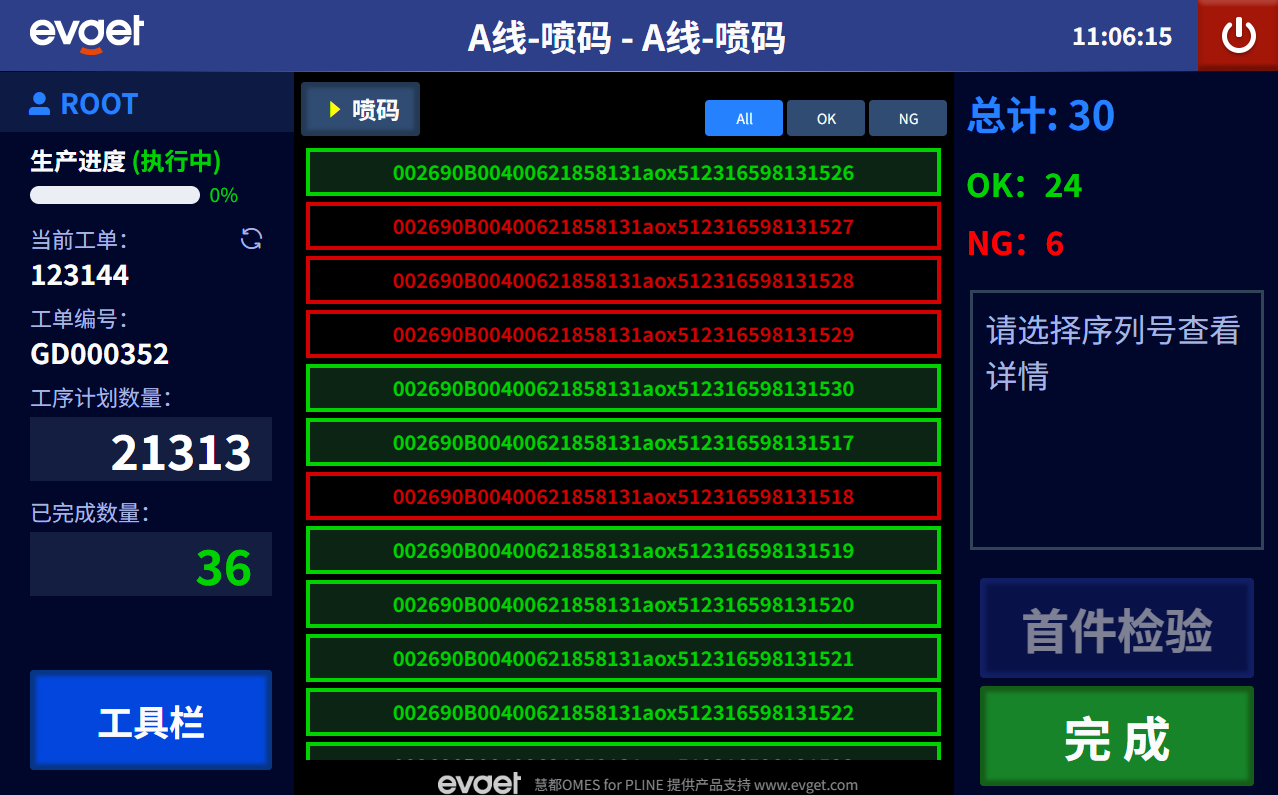

慧都科技提供拥有自主知识产权的【慧都MES系统——evget OMES】,通过数据采集功能,帮助制造业实现实时上传生产数据到MES系统,扫描下方二维码或者直接拨打023-68661681联系我们,我们为您介绍详细落地方案。

023-68661681

023-68661681

返回

返回

发表评论