在整车制造过程中,装配是最复杂的环节,需要与上下游的多个系统如PLM、ERP、WMS等做集成,在生产线上则是设备、物料等围绕着工人干活。

而在零部件制造过程中,装配所占的比重较小,而机加等前端制造更为重要。

本文以机加、注塑、光学检测为例,介绍数字化制造在零部件制造中的应用。

1、机械加工

普通消费者一般只接触整车厂商,但其实在一台汽车中,技术含量最高的是发动机;而在发动机的制造过程中,最难的分别是铸造和机加。

机加指的是通过机床,将铸造好的毛坯加工成精度和质量符合要求的产品。

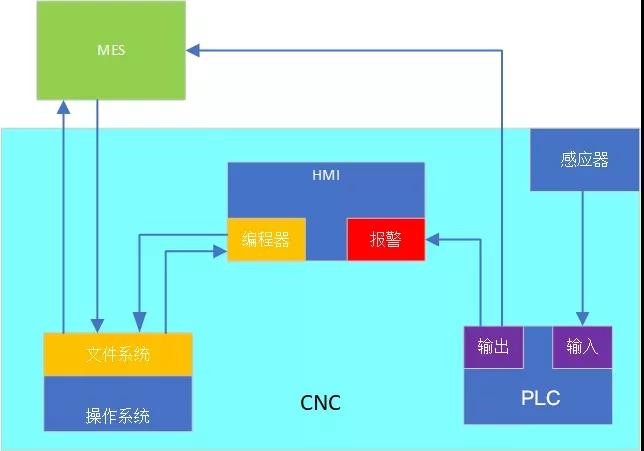

我们可以看到,CNC的两大控制核心是:操作系统和PLC。

由于加工的过程是以作业指令的形式执行的,而对一个产品的完整指令定义就形成了一个控制文件,这个文件包含:机台的位移,刀具的编号、位移、旋转角度,子程序,跳转逻辑,注释等。

通常控制文件是CAM系统生成的文本文件。

在一个大型的工厂,通常会有多台机床形成一个机组,使用同型号的设备,加工同型号的产品。

为了方便控制文件的管理和版本控制,我们可以将标准的控制文件存储在服务器上,然后下发给机床操作系统。

以高端机床常见的Siemens Sinumerik系统为例,该系统通常采用Windows或Linux作为操作系统,然后通过HMI程序提供界面,并调用文件系统实现和外部系统的数据交换。

对于Windows系统,可以很方便地通过共享文件夹的方式实现数据传输。

对于 Linux系统,可以通过FTP进行文件传输。

在加工过程中,关键作业信息如程序号、产品物料号、开始时间、结束时间等,也可以以文件的形式记录在操作系统上,然后上传到MES。

因此,MES系统可以较为实时地对生产过程进行跟踪,并在此基础上,生成设备OEE数据,从而帮助改进现场生产管理。

2、注塑

汽车中会用到大量的塑料件,如仪表盘、保险杠等。

这些塑料件主要是采用注塑机加工的,就是把液体塑料原料注入安装了模具的机器中,液体冷却凝固后形成需要的零件。

注塑工艺是高度依赖设备的,一些关键工艺参数如压力、温度、速度、时间,对成品的质量有重大影响。

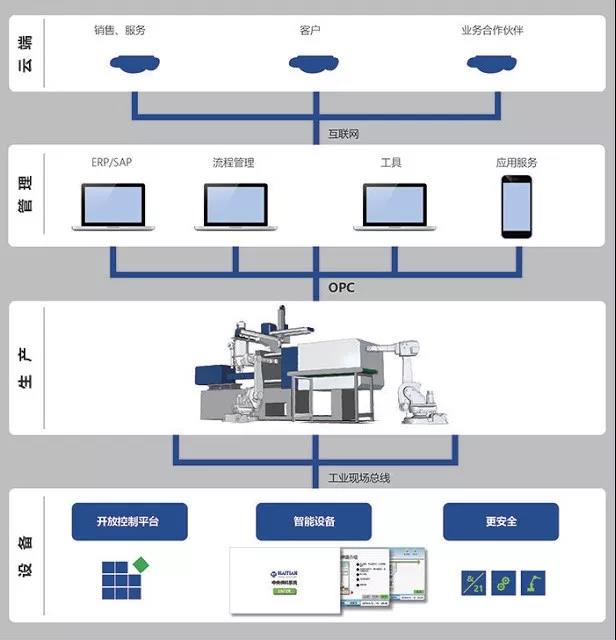

因此注塑机会实时监控这些工艺参数,并通过OPC等技术将数据集成到企业系统。

如海天的注塑机,提供远程维护功能,技术支持人员能够通过IT网络和OPC集成,实现对工艺参数的实时监控和历史追溯,从而为故障诊断提供了依据。

3、光学检测

汽车中还使用了大量的小型零件如传感器、雷达等。

许多小零件在加工完成后会进行光学检测,以检查间隙、划痕、斑点等。

市面上多家MES系统就集成了光学检测系统,通过高精度摄像头得到质量分析数据,并通过算法对结果进行判断。

而大数据、深度学习在光学检测方面也有广泛的应用前景。

023-68661681

023-68661681

返回

返回

-330x200.png)

发表评论