石油化工行业现状:

石化行业是我国的支柱产业。石化生产过程中涉及物料危险性大,发生火灾、爆炸、群死群伤事故几率高;石化生产工艺技术复杂,运行条件苛刻,易出现突发灾难性事故;装置大型化,生产规模大,连续性强,个别事故影响全局;装置技术密集,资金密集,发生事故财产损失大。

MES系统概况:

MES即生产执行系统(业内也称为制造执行系统),实际就是一个实时信息系统,为企业管理层更好地做出决策提供实时信息,帮助生产型企业在计划层和执行层中间搭起沟通桥梁。系统的特点是集远程管理、控制、监督于一体,对现场所有在线计量表、工艺参数实时采集上传,大大改善了传统的手工抄取生产数据、手工处理数据、再整理上报的落后流程。

MES系统在石油化工行业的应用现状:

1、MES部级工厂统计人员完成统计模型的维护;对厂级报表(化工部的产品、半成品、原料、互供、消耗)、车间日报表、投入产出报表进行组态并做好维护,能根据厂内优化及时组态、调整报表,生成生产流程图和物料平衡表,编制了MES与ERP的收发货接口表、移库接口表,将MES系统中平衡后的句、月收发货数据导入ERP中。

2、各生产车间的班组记录数已基本正规,将发生的物料移动及时录入,按时提交数据。

3、调度在生产平衡的过程中发现问题及时通知车间修改,为全厂物料平衡提供正确的基础数据源,并及时提取需要的调度日报表。

4、各个车间的统计人员能对各自车间内经调度平衡、生产平衡后的装置、罐或仓库物料数据进行归并,对统计数据进行审核、修改、确认,在确认车间数据无误的基础上,对车间数据进行汇总。

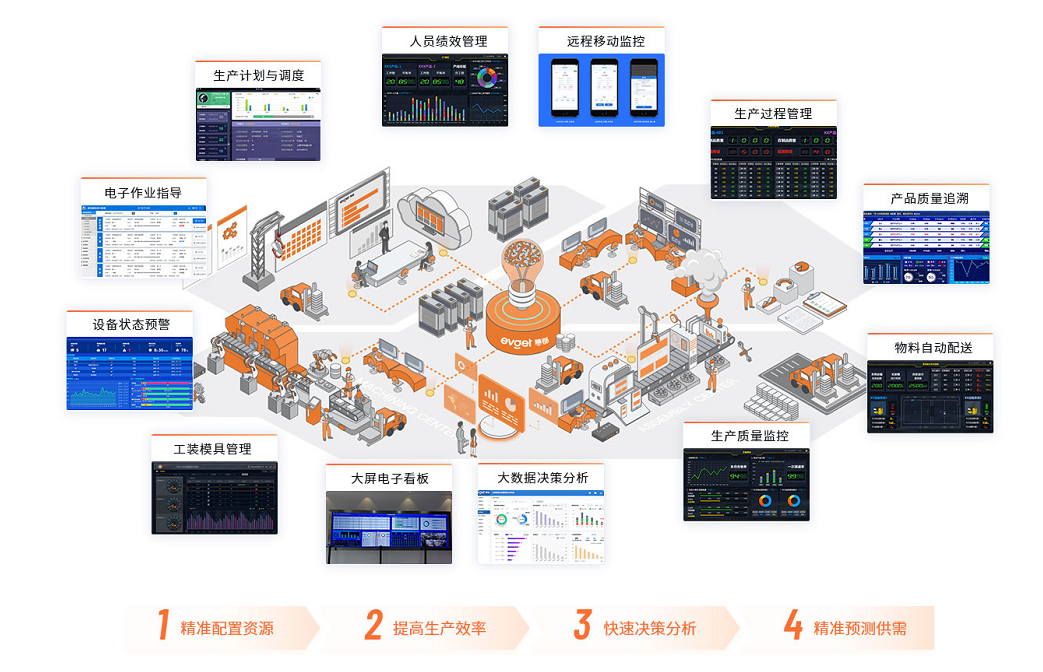

慧都MES系统方案架构:

MES系统主要功能:

生产设备管理:生产装置管理、设备台账管理、设备运行管理、设备维护管理等。

生产计划管理:如何在总部给定的原油分配份额和产品方案下,充分利用厂内工艺加工流程、公用工程、成品和半成品罐,优化各装置加工方案和油品调合方案。生产计划与优化包括处理多时间周期的能力、先进库存处理方法。

生产调度优化:企业生产计划最终还需生产调度系统去实现,通过保证正常生产秩序,实现全厂稳定、高效地生产。调度决策系统将生产计划、生产调度、工艺操作和油品储运等联系起来,提前预测生产和油品库存情况,并可优化调度安排。 它采用简捷流程模拟、线性规划和专家系统,通过处理各种生产条件,生成能满足设备约束、原料约束和提高目标产品需求的调度作业计划,并预测在此计划下炼油厂的运行情况。

产品物料管理:物料清单管理(BOM)、物料需求计划等。

绩效监控与绩效管理: 绩效监控模块通过集成多个软件,能为企业生产实际与计划提供一整套工具,以实施绩效监控。企业通过实施绩效监控模块,可弥补战略与行动之间的鸿沟,让更广范围的使用者更积极主动地对业务变化作出响应。

企业运营管理 :对整个企业从头到尾(端到端)的业务,从原料供应,到生产制造与产品分销,把工厂、供应链和业务连接在一起的实时管理系统,即“实时企业”或“智能企业”。EOM主要提升“工程资产”和“运营业务”两大业务流程。

MES系统在石油化工企业的收益:

精细化管理生产:根据各个装置的投入产出平衡情况,关键用户可根据装置盈亏的大小去检查,如有异常的盈亏,及时查找问题,为生产管理提供相应的帮助。

实现工厂物流的可视化管理:提供多种检查工具,例如,超差检查、移动关系缺失检查、进出厂缺失检查等检查手段。系统会对超常误差自动做出红色警报,以便调度人员及时检查并消除差异。

实现生产层面数据的集成与共享:系统提供了直观的数据展示平台,调度人员和生产管理者可根据需要查阅自己需要的相关数据指导生产,打破了过去用电话指挥生产,计划决策盲目的传统模式。决策管理人员随时可从展示平台中调出自己想要的数据。

提高了企业效益:MES系统促进了企业信息化进程的完善,MES系统作为向上支持ERP,向下依托实时数据采集,DCS的信息执行系统,在整个信息系统链中起到承上肩下的作用,为企业的信息化搭建了一个完整的架构,适应企业未来发展的信息化趋势。企业精细化管理的完善,MES将管理逐级落实,从原来的部室管理落实到了车间操作人员一级的管理,使管理更精细。

如您的企业目前也面临计划制定难、生产过程不透明、质量难追溯、物料半成品难控制、纸质报表难分析等情况

欢迎访问慧都网咨询在线客服或直接拨打023-68661681,我们将安排专业的MES咨询顾问与您一对一沟通并给您发送相关案例资料!

023-68661681

023-68661681

返回

返回

发表评论