这些年我们经历了奶粉、鸡蛋、地沟油等一波波的侵扰,这几天我们又被一起医药制造的事件刷屏了,在抱怨和愤慨之余,我们应该静下来想一想,我们应该努力去做点什么?医生该做些什么?企业管理者该做些什么?企业员工该做些什么?

如何能够避免类似事件再次发生,每一个岗位的人员都应恪尽职守,认真负责,不能等出了事,大家不辨真假一拥而上。因为,当下一个灾难来临的时候,或许大家都已不是局外人。

16年,安徽艾珂尔制药被曝擅自改变生产工艺,编造批生产记录。

17年,日本第三大钢铁企业神户制钢大规模造假被曝光,篡改产品数据、以次充好的丑闻。

17年,日本有色金属巨头三菱综合材料承认旗下产品存在出厂产品技术参数造假问题。

生产数据失真带来的影响是极为恶劣的。那么如何通过技术手段,有效防止生产数据造假呢?

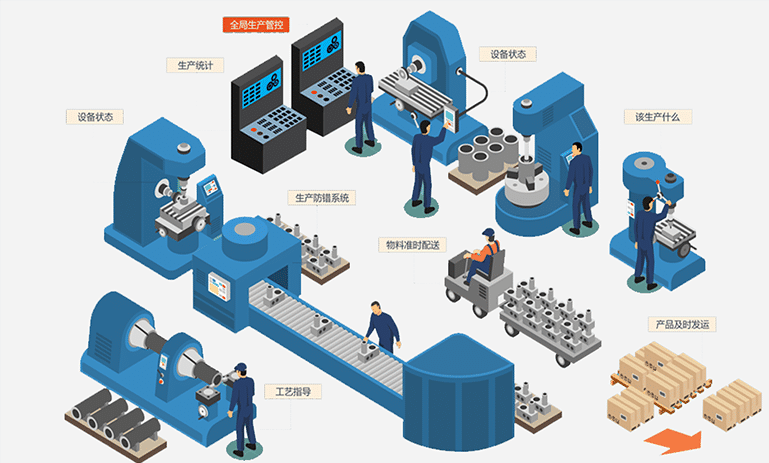

在这方面,MES管理系统可以很好的管控数据造假的问题,一方面:通过数字化平台建设,促进企业生产制造过程对工艺参数、设备及人员资质、原材料及零部件等进行强制性和透明化管控或下发;

另一方面:MES软件通过工艺建模数据审计跟踪、制造数据审计跟踪、设备数据审计跟踪等多维度、多视角帮助企业自身、CFDA(国家食品药品监督管理总局)把好工艺关、生产关、物料关、质量关、数据关,让制造企业的“数字化五官”更端正,更可靠,更经得起审查和推敲。

在数字化制造过程中,MES生产管理系统具备将生产产线与企业资源计划系统以及底层设备承上启下的联接作用,企业通过MES与ERP生产设备数据的连接,即时掌握生产现场状况,迅速做出决策。

MES系统概括来讲,可以为企业管理带来如下优势:

无纸化制造,降低人为错误;提高制造数据的数字化和结构化比率

MES将企业资源计划系统的生产计划具体分配到各个生产工序,使用主动式制造执行替代人工纸质制造流程,可以简化流程、降低成本以及提高质量和合规性。其结果是,可以为所有制造活动提供完整的电子审查追踪并支持电子设备历史记录eDHR。无需用纸质记录、打印、转移或存储。

自动化执行和控制,让设备制程参数从MES系统下发和记载,并在设备上自动执行

通过收集信息和执行业务规则,有效防止流程出错。通过数据接口,自动采集环境参数、设备状态参数和运行参数等以保障生产全流程数据完整性,实现高效率的生产运行,生产全流程可视化、标准化。确保所用的生产流程、操作员、设备和物料合理、有序。根据自动“内部审查”电子设备历史记录,移至“按异常审核”产品放行流程。

减少人为干预或数据记录的工作,针对错误操作,系统支持修改,但错误操作记录将被永久保存到系统中。让MES制造执行系统的每一项事务都可以得到追溯和还原。

精益生产,降本增效,确保人、机、料、法、环的正确应用

可严格控制经过训练(以操作员培训和认证模组为支撑)的工作人员按照SOP(标准操作程序)执行每一步操作,通过管理负责人的操作确认和批准、电子签名等措施,加强生产现场管理和质量控制。精益生产方案可通过数据来确立基准、发现需要改进的方面、分析结果并控制流程。

MES可让您在数秒之内按照结构化电子格式收集综合性产品、流程和质量数据。通过系统化的执行来确保控制,以防止流程出错,并通过闭环反馈实现持续改进。

全局流程数据管理,让工艺、变更、检验数据有源可循

为任一全球工厂定义、分发和执行流程及工程变更。通过全面审查追踪,可以了解工程更改命令的影响以及纠正和预防措施的效果。利用可配置调查( 例如用途反查分析)根据唯一标准(例如组件批次、机器、操作员、特定班次等)发现存在风险的可疑物料。根据您的业务规则配置动态操作,然后快速采取措施,例如扣留、返工、提交物料评审委员会 (MRB) 和隔离等。所有产品、组件和已供应物料均全程可追溯。

统计过程控制SPC,建立动态质量控制体系

对于在制造流程期间采集的质量和检测数据实施统计过程控制,使制造商可以发现、分析、解决和预防可能存在的问题, 并保证生产过程不受影响。减少物料生产延误、设备停机时间和报废。

事件和不合格项报告,全面质量控制

集中查看质量表现以防止出现导致质量下降的趋势。发现并记录可能影响成品质量的各类事件(无论其来源或类型如何)。必要时,上报不合格项名称并通过风险标准进行分类、执行结构化坏品分析、促成根本原因认定并且隔离及提交以供最终处置。在生产过程中实时采集和自动执行,可自动生成和通知不合格项。

当然再先进的系统平台、再先进的自动化设备,也只能起到辅助和保障生产和质量控制的作用,仍然解决不了人性之劣根的问题。

我们能做的就是让信息化系统发挥其真实、正确的作用,真正为企业提升生产效能和质量保障,也为FDA或CFDA的审核提供可靠的数据支持。

慧都MES经过多年的项目经验积累和产品的长期迭代研发,该系统形成了模块化、配置化、低耦合、离散制造业使用稳定、性价比高的模块化、分布式跨平台MES系统平台。

如果您对MES/APS系统感兴趣的话,可以关注慧都智能制造获取更多案例详情,您也可以访问慧都网或拨打(023-68661681)与我们联系。我们将根据您企业的需求为您详细定制一套完美的解决方案,并发送相关行业案例给您,期待您的咨询!

023-68661681

023-68661681

返回

返回

发表评论