现如今制造型的企业,面临着较为紧张的经济和竞争压力,例如利润越来越低、交货时间越来越紧迫、生产周期的缩短等。那么大部分企业已经在使用ERP系统,为什么还需要使用生产制造执行系统MES?主要有几个主要原因会驱使客户想要上线MES系统。

1、客户需求

最大的驱动力来源于企业外部的客户要求、内部的数据分析和数据反馈要求,即客户和企业都需要通过MES系统对产品质量要求严格把控,对生产过程历史数据进行追溯、分析和反馈。

比如企业接了订单,如何严格按照客户要求进行生产交付?生产企业收到客户关于货物质量问题的反馈后,首先要分析质量原因,此时,若没有详细的过程质量数据,分析过程耗时耗力,即使找到了原因,也无从确认责任方。

如果是因为原材料引起的问题,如何确定生产中所使用的物料供应商及供货批次:如果是因为机台作业的问题,如何确定机台作业时所使用的程序及参数,有未及时保养校准:如果是因为作业员的问题,如何确定当时的作业员;如果是原料出了问题,到底要找哪个原材料供应商,即使追查出供应商,如何提供有力的数据、依据证明供货时间、批次、生产日期、有效期、检验记录等.....

很大的一个问题是: 有没有一个系统化MES进行生产过程控制管理?能不能拿出具体数据来证明企业对生产过程质量进行严格控制,以便于企业进行原因分析和反馈?

2、生产过程监控

客户需要对作为供应商的企业生产过程进行稽核。如苹果、联想、戴尔等巨头企业,他们的产品生产以及产品零部件的生产遍布世界各地,很多中国的工厂都是他们的供应链厂商。作为自己不进行生产,但又要保证最终产品质量的巨头企业,如何确保供应商的生产质量、生产过程符合自己的要求?生产过程稽核就变得比较重要。

如果能安排相关稽核人员到车间盯着企业生产,那是挺好,但这样的质量人员规模是相当庞大的,而且能不能盯牢也不好说。现在是一个互联网的时代,稽核人员不用到车间,通过各个供应链产商的MES系统所提供的数据,对整人生产过程数据离线稽核,对生产历更进行随时追溯,实时跟踪交货生产进度,甚至在家里就可以知道企业现在的生产状况。

通过MES系统把相关稽核数据进行上传、集成,客户还可以评估哪些供业商能优先满定巨头企业的高标准稽核要求,而供应商也有可能接到更多的订单。

另外,从客户年度来看,如果预先稽核到问题,也可以反馈给企业及时整改,减少或避免双方的更大损失,合作也更加愉快。

3、质量追溯问题

在制造企业内部,产品可追溯性以产品正确标识为基础,关注从原材料采购到形成最终产品全过程的可追溯性。通过分析最终产品与其成分(原材料、零件、部件和组件等)的批次组成关系,追溯产品批次及其加工历史,以确定缺陷产品的分布情况并找出缺陷产生的原因,进而对缺陷产品进行召回,质量追溯分为正向追溯和反向追溯。

从制造过程来看,产品生产从下发生产指令开始,转换为车间订单任务投产并分派到每个工作中心,产品生产和谱系信息主要通过各种各样的单据来记录,从原材料采购、送检、入库、零件投产、组件装配以及最终的产品交付,各种各样的单据支撑着企业的管理运作。

尽管利用现有的单据以及随行文件可以解决质量追溯中的部分问题,但由于追溯过程的繁琐、单据管理的混乱、配套与实际装配可能存在的误差,会导致追溯过程不够简捷、快速。

MES能够对生产过程进行数据采集和管理,实现产品追溯,提高企业的合规性和可信度。例如,MES可以对生产过程中的数据进行采集和存储,随时为企业提供生产过程的数据和产品信息,从而实现生产追溯。

MES可以为企业提供制造数据管理、计划排程管理、生产调度管理、库存管理、质量管理、人力资源管理、工作和设备管理、工具工装管理、采购管理、成本管理、项目看板管理、生产过程控制、底层数据集成分析、上层数据集成分解等管理模块,为企业打造一个扎实、可靠、可行的制造协同管理平台。那MES系统具体能为企业解决哪些问题呢?

1、生产计划

传统制造业无法分解ERP生产计划、生产工单和工序计划,加工反馈和加工工时统计相对混乱,实现多条件的计划排程困难,计划排程只能靠人工,且只能多排以保证生产,库存严重浪费。

MES系统通过对接ERP系统,将生产计划的相关信息获取到,可以制定与生产计划对应的生产工单,并通过对生产状况信息的获取,反馈给生产计划,让生产计划可以根据实际的生产情况做出相应的调整,使生产计划执行力度得到保障。

2、工艺管理

很多企业的生产工艺中的保密信息不能有效防止泄露,纸质文档容易丢失,生产过程中出现异常时,不能及时更改工艺且工艺变更的方式繁琐、不及时。

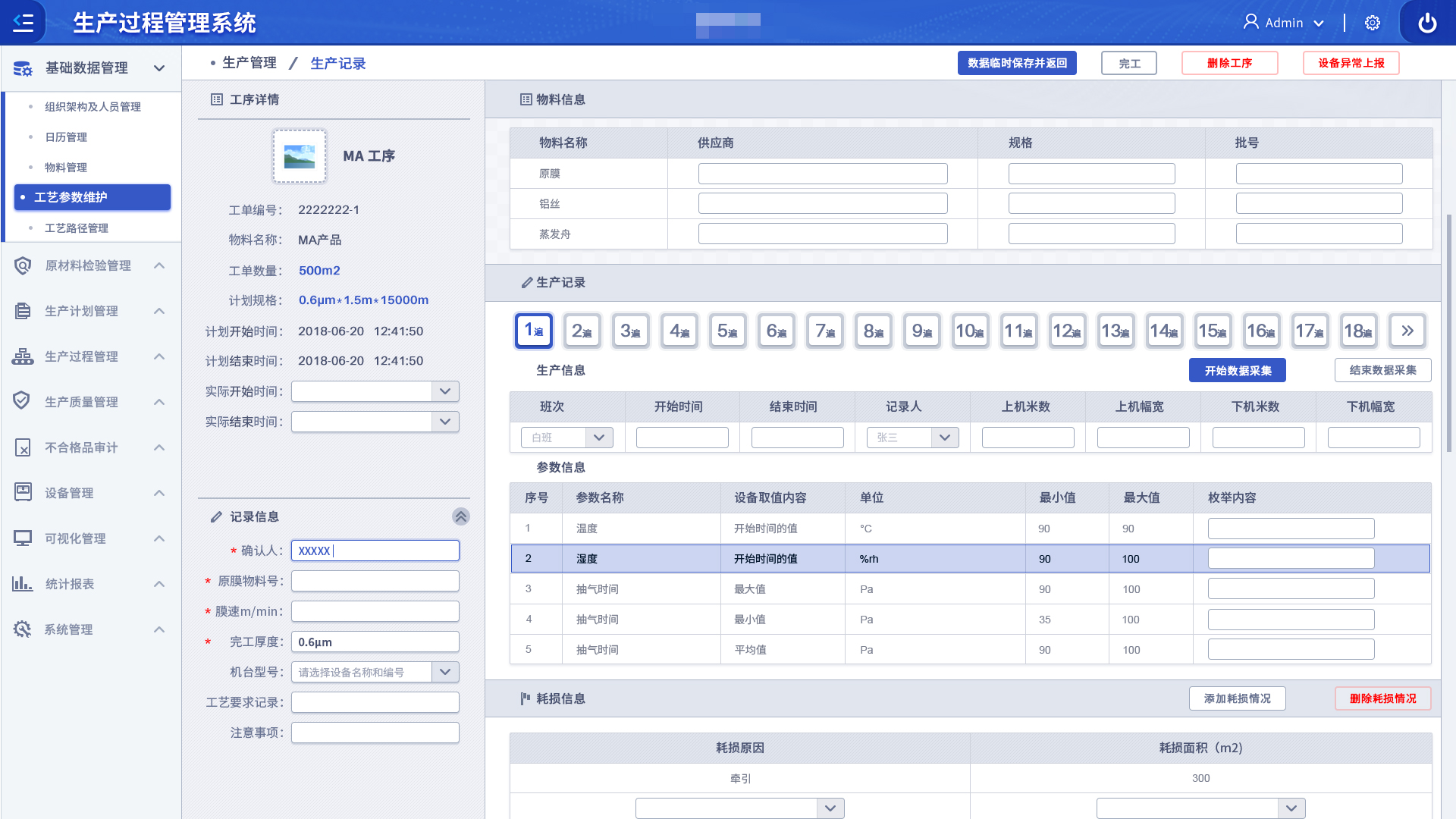

MES系统根据不同的角色分配不同的权限,一些重要的信息只能有权限的人才可以看到,有效防止信息泄露,由于是生产工艺都录入在系统中,所以更改生产工艺只需更改系统中的文件即可,不需要手动更改纸档文件,方便快捷。

3、过程追溯

企业对质量数据特别是生产过程数据无法全面了解,无法做到质量溯源,更不能生成详细的分析报告,对于车间发生的问题,也无法实时反应给管理人员处理,以至于同样的不良现象重复出现,影响产品品质。

MES系统会对每批产品都分配一个唯一的批号,或者产品的ID,每当有质量问题发生时,可以通过产品ID或者批号追踪到该产品的生产记录,包含生产设备、生产人员、生产批次、生产开始时间、结束时间、生产时的工业参数等信息,还可以将这些信息统一汇总成报表,更方便生产管理者发现问题或者追溯同一批次产品。

4、质量管理

过程质量信息零散分布,专检、自检等信息仍为纸质记录,未集成到信息系统,不能建立完整质量档案。

MES系统可以将生产过程中的质量检测的各信息统一与产品相关联,并能将质量检测信息汇总后在数据库中建立质量档案,管理者可以通过不同的检索条件对需要的内容进行检索,简单方便。

5、看板管理

企业生产过程中的“黑箱”问题,车间与各部门因为制造现场信息的不透明,不公开,导致沟通困难,不协调,造成内耗过多,管理人员未能集中精力将时间用在解决问题上,形成管理的浪费。

MES系统可以直接展现在车间大屏上,将生产进度、设备利用率、生产时间、操作人员等信息都显示出来,让管理者可以清晰明了的了解生产状况,增强对生产的把控,处理异常信息也显得游刃有余。

6、报表管理

企业在生产过程中需要记录大量的生产数据,信息查找及异常分析困难,不能对数据进行有效化的利用,且不能生成简洁明了的报表,可以使是管理者一目了然。

报表在MES系统中占有举足轻重的作用,该系统获取到的一切生产信息都可以通过报表展示出来,让生产状况及相关的信息在管理者面前透明化,管理者可以对生产状况了如指掌。

想要了解更多MES系统功能,可访问慧都网咨询客服,或直接拨打023-68661681,我们将为您发送介绍资料。

023-68661681

023-68661681

返回

返回

发表评论