随着计算机和信息技术的发展,特别是MES系统的发展,工厂质量管理的需求进入了新的阶段。

这个阶段的一个重要诉求是质量追溯。

在全面进入信息时代的同时,市场竞争和客户需求也在迅速的发生变化,对企业提出更高的要求。这个阶段的另一个重要诉求便是解决客户投诉。

关于追溯,许多企业上过一些系统,已经保留了大量的生产数据和产品质量数据。比如企业有独立质量管理系统、设备管理系统,质量检测设备也可以提供全面的检验数据。数据都有了,虽然是孤立在各个业务系统中,甚至有些企业可能是保留在电子表格里,但是已经有了数据准备。那么将这个孤立的数据关联起来,形成一条产品质量数据的跟踪链,就是可行的,通过技术手段,可以实现数据的集成。

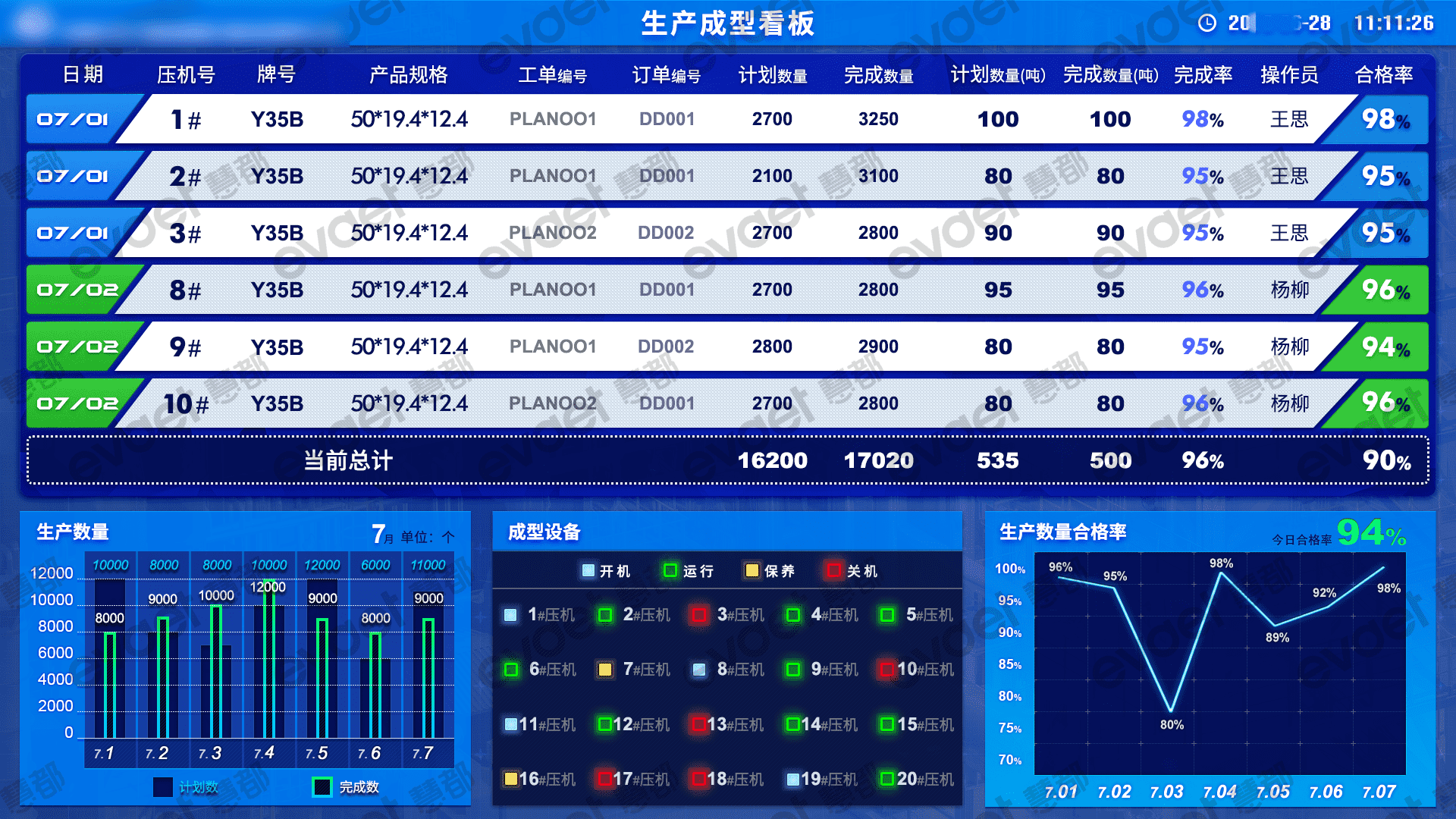

当前,更多的企业是通过MES系统实现质量数据与生产数据以及生产设备的关联。因此,生产追溯的需求是在技术水平的支撑下产生的,不可能在更早之前的阶段出现。

质量数据追溯的需求,还有一个巨大的市场环境背景,是来自客户方的。我们最熟悉的汽车行业为例,当整车主机厂发现车辆的质量问题时,要进行车辆召回。召回10万辆和召回100辆,召回成本费用有巨大的差异。

当生产与质量数据的追溯能力,可以尽可能地帮助企业控制召回范围时,企业便有进行这方面的体系建设的动力,白话讲是一件划得来的投资。不仅仅是整车厂希望建立追溯系统,它对自己的零配件供应商,也提出了同样的要求, 因为零配件的制造商是汽车这个产品整体质量的一部分。相信不少企业一定遇到了这样的要求,供应商审核和评估时,客户方企业都会提出质量追溯体系完整的要求。

追溯体系的建设,一方面是为了实现直接的目的,降低和有效控制召回成本。另一方面,有一个更加重要的影响,也是客户方企业对自己供应商能力极度看重的一点:供方企业是否具有持续进行质量改善的能力。

出现问题时,能够减少损失固然必要,但是减少问题发生的可能性,让质量问题尽可能不出现,岂不是更好。能够实现追溯的企业,一定程度上具备了分析和确定问题点,进行预防措施的制订,防止类似事情再次发生的可能性。这种正向的对于质量改善的影响,恰恰是客户方非常看重的能力:解决问题和防止类似问题再次发生的能力。

另一个需求点,质量数据分析。例如通过检验数据发现生产中的偏差,及时与车间沟通,减少不必要的生产浪费;比如通过质量数据分析,把所有采集上来的异常类型进行归类,质量管理人员再根据异常高发的质量问题去针对性处理,减少此类质量问题发生的概率;再比如通过监测设备和产品质量数据的关系,建议设备保养的周期性活动;再比如,质量工程师通过横向和纵向比较,发现一些损失虽小,但是发生频率高的问题,提出防呆防错的预防性建议等等。以上都是数字化管理的需求场景。

当前阶段,提供好的服务是市场和客户对企业提出的新要求。投诉管理的规范化,措施跟踪和有效性也是这个阶段的重要诉求,大家熟悉的8D报告便是一种有效的管理方式。

如您的企业也属于主机厂供应链企业,同时也面临客户的追溯要求,欢迎上慧都网咨询客服,我们将安排专业顾问协助制定解决方案!

023-68661681

023-68661681

返回

返回

发表评论