随着制造业的不断发展和智能化转型,MES系统在车间生产管理中的重要性日益凸显。为了提高生产透明度、优化资源配置、缩短响应时间,越来越多的企业开始依赖MES系统的现场可视化功能。

该功能可以让管理者和操作人员通过直观的界面实时掌握生产动态,从而提升生产效率、降低成本、提高产品质量。今天将详细介绍MES系统的车间现场可视化功能及其对企业生产的帮助。

MES系统车间现场可视化管理介绍

实时数据展示

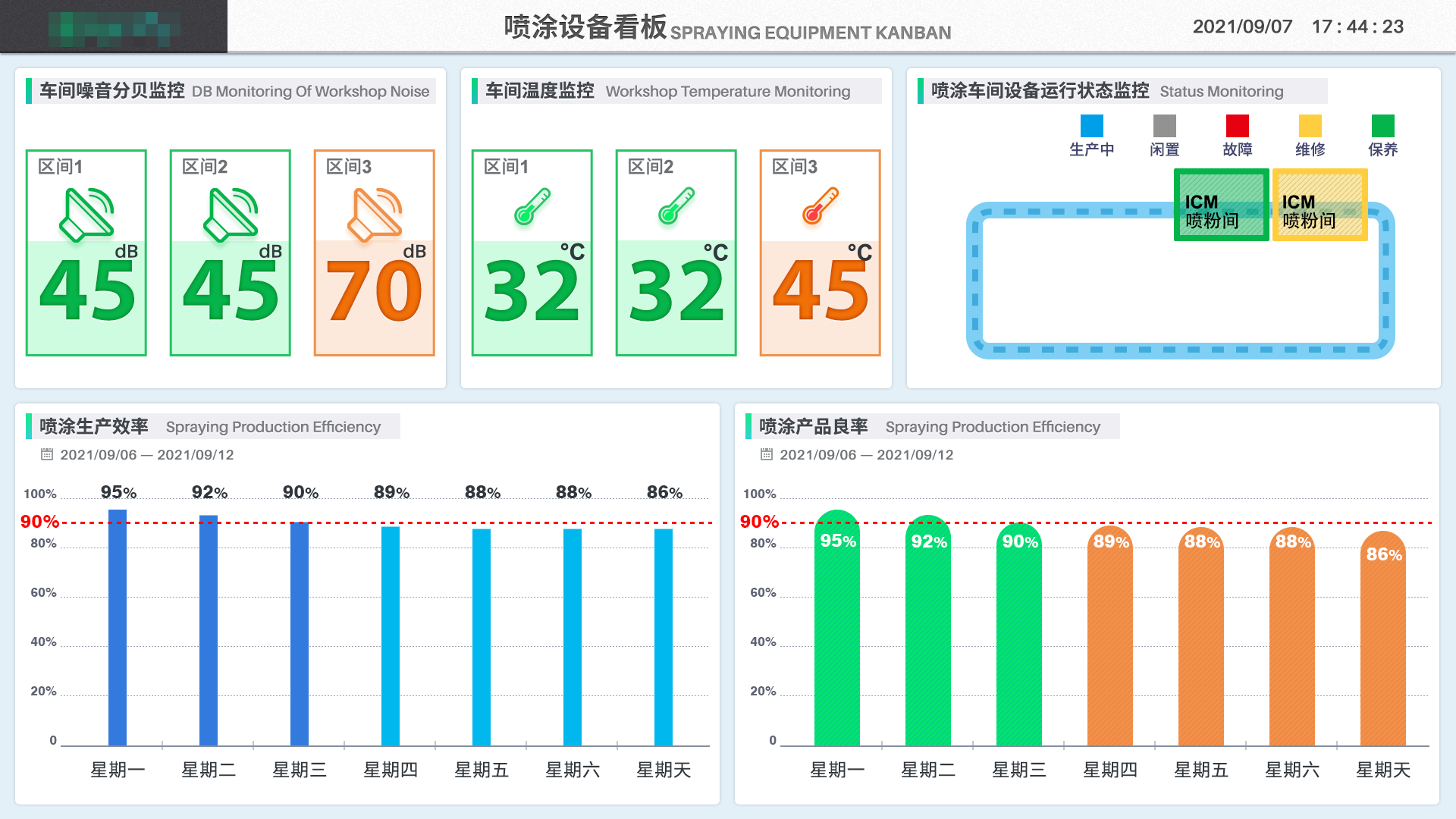

可视化功能通过仪表盘、图表等形式直观地展示车间内设备的运行状态、生产进度以及生产订单执行情况,帮助管理人员实时掌控车间生产的动态。

生产异常预警

当生产过程中出现异常时,如设备故障、工艺偏差或生产进度滞后,系统会通过颜色变化、图标提醒等方式实时发出警报,确保操作人员可以及时采取措施。

设备运行状态监控

通过设备的状态图形化展示,管理者可以直观了解设备的运行、待机或停机状态,帮助及时进行维护或生产调整。

生产过程追溯

MES系统的可视化功能可以帮助管理层清晰地追溯每一个生产环节,从原材料到成品的整个过程,以确保质量控制和生产优化。

工单与任务调度

实时可视化的工单展示,让车间员工可以清晰了解任务的分布和进度,帮助他们优先处理紧急任务,合理调度资源。

车间现场监控

MES系统有时集成了对车间环境参数的监控,包括温度、湿度等,通过可视化界面确保车间生产环境符合生产要求。

数据分析与报表生成

系统还能基于历史数据生成图表和报表,展示生产趋势、瓶颈分析等信息,帮助管理者进行深入的分析和战略决策。

MES系统的车间现场可视化功能为企业提供了一个强大的工具,使得生产过程变得更加透明和高效。通过实时数据的展示、异常情况的预警、设备状态的监控等功能,企业能够有效提升生产效率、减少生产停滞、提高产品质量,最终实现成本节约和效益提升。

MES系统可视化管理实际应用

某大型电子制造企业专注于生产高端智能设备,随着市场需求的不断增加,面临着生产管理复杂化、生产效率不高、设备利用率低、缺乏透明化管理等问题。为了应对这些挑战,企业决定引入MES系统,并重点实施车间现场可视化功能,以实现生产过程的透明化、实时化管理。

实时数据监控

在车间的核心位置,安装了大屏幕展示实时生产数据。每一台设备的状态、工单进度、生产数量、设备开机率、设备故障情况等信息一目了然,所有相关人员均可随时查看。

生产异常预警

系统设置了自动预警机制。一旦某台设备出现故障、停机时间超标,或者生产进度落后,系统会立即在可视化界面中通过颜色变化和警告信息进行提醒,并通知相关人员及时处理。

设备状态与OEE(设备综合效率)分析

实时显示每台设备的运行、待机、停机状态,同时自动计算设备的OEE。管理人员可以基于这些数据分析每台设备的实际生产效率,并制定相应的优化策略。

生产过程追溯

系统通过可视化界面展示从原材料投入到成品出库的完整过程。每一个生产环节、工序的详细信息都可以被追溯到,确保产品的质量控制和可追溯性。

工单管理与任务调度

系统通过可视化界面显示所有工单的状态,帮助管理层实时掌握工单的进展情况。同时,系统根据生产优先级自动调度资源,优化生产排程,减少空闲时间。

通过实施MES系统,能为制造业车间管理带来以下效果:

-

- 生产效率提升:通过MES系统的车间可视化功能,生产效率提高了20%。实时数据展示帮助管理者优化设备利用率,减少了停机时间,生产计划得到了更好的执行。

-

- 设备利用率提高:通过设备状态的实时监控和OEE分析,A公司减少了设备故障时间,设备利用率提升了15%。运维团队能够及时处理设备故障,最大化设备的产出。

-

- 快速响应异常问题:实施可视化后的生产异常预警机制使得问题能够被更早地发现并解决。A公司通过这一机制,将生产故障的响应时间缩短了50%。

-

- 生产透明度增强:管理者和车间操作人员通过可视化界面对生产状态一目了然,减少了沟通成本。员工能够更好地了解工单的优先级,管理者可以对生产进度进行有效控制,减少了生产环节的盲区。

- 决策支持增强:通过可视化的数据分析和报表生成,管理者能够基于数据做出决策,如优化生产计划、调整设备维护策略等。这些数据驱动的决策进一步帮助A公司优化生产流程和资源配置。

如果您的企业也想通过MES系统进行生产现场可视化管控,直接扫描下方二维码联系我们的数字化专家或直接拨打023-68661681,我们将为您介绍详细的MES系统解决方案。

023-68661681

023-68661681

返回

返回

发表评论