储能装备作为新能源领域的重要组成部分,近年来发展迅猛。无论是用于新能源发电的储能电站,还是消费端的家用储能装置,其制造过程都要求高精度、高质量和高效管理。

然而,储能装备制造行业面临多样化订单、高复杂度工艺以及严格质量标准等挑战,MES制造执行系统为企业数字化管理和提升生产效益提供了有力支持。

储能装备制造行业的核心生产痛点

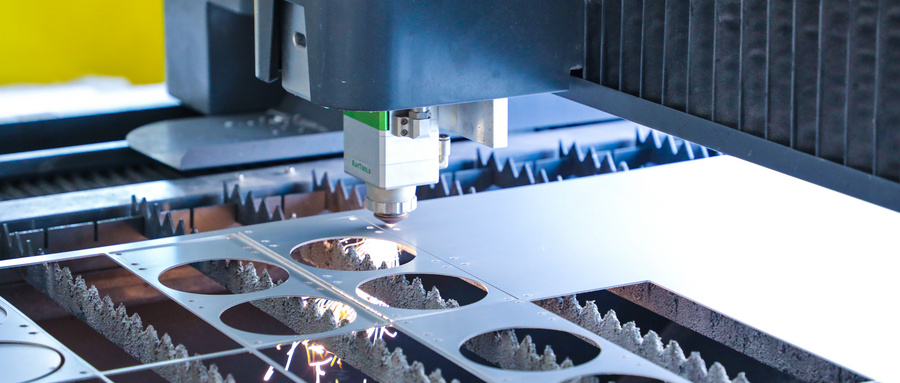

生产工艺复杂,设备调试频繁

储能装备包括电池模组、逆变器、电源管理系统等核心部件,其制造过程涉及多工序且工艺要求严格,设备需要频繁调试,影响生产效率。

质量控制难度高

产品需要满足高稳定性和长寿命的要求,任何细微的制造缺陷都可能影响性能。然而传统方式下的质量追溯系统难以快速定位问题源头。

订单多样化,柔性化生产需求迫切

客户订单个性化需求逐渐增加,储能企业需要快速调整生产计划,实现从大批量到小批量甚至定制化生产的灵活切换。

关键材料管理难

储能产品对原材料性能要求严苛,如何高效管理电芯、导线、控制芯片等关键材料的供应和库存,是影响成本和交期的重要因素。

数据分散,决策支持不足

生产数据往往分散在不同系统中,管理层难以实时掌握车间的生产状态,数据价值未能充分发挥。

MES系统的核心功能与应用场景

生产计划与排程优化

MES系统结合储能装备的生产特点,综合考虑设备能力、材料库存和订单优先级,智能排程生产计划,并动态调整资源分配。

全生命周期质量追溯

系统记录每个生产环节的关键数据,如电芯测试结果、装配工艺参数等,实现对产品质量的全过程追踪与快速问题溯源。

设备状态监控与维护

MES系统通过连接设备实时获取运行状态数据,并基于大数据分析生成设备维护建议,降低故障率,提高设备利用率。

材料管理与精准投料

系统对电池、电解液、外壳等关键材料进行批次管理,实现精准投料和库存优化,降低物料浪费。

实时生产监控与数据可视化

管理者可通过MES系统实时查看车间的生产进度、产量、质量等数据,快速做出决策并及时调整生产。

实施MES系统应用价值

提高生产效率

通过优化生产排程和减少设备停机时间,整体产线效率提升15%-25%。

强化质量控制

精确追溯功能和实时监控提高产品合格率,减少售后成本,满足高可靠性需求。

支持柔性化生产

系统动态调整资源和工艺流程,快速响应不同批量订单需求,缩短交付周期。

优化材料使用

MES系统通过精准库存和投料管理,减少原材料浪费,降低了整体生产成本。

决策效率提升

实时数据分析功能使管理者能够快速获取生产状态、设备健康和订单完成率等信息,提高管理效率。

实施案例:某储能电池企业的MES系统应用实践

该企业专注于储能电池模组的生产,因产品品类多样和客户定制需求高,面临产线效率低、质量追溯困难的问题。

实施成果:

生产效率提升:MES系统的智能排产功能使产线切换时间减少30%,日产量增加20%。

质量提升显著:通过关键工艺参数监控和数据分析,产品合格率从92%提高到98%。

库存优化:材料周转率提升35%,整体库存成本降低15%。

问题响应加快:MES系统缩短了问题溯源时间,由原来的数小时减少到15分钟以内。

MES系统未来发展与趋势展望

与AI技术的深度融合

AI将助力MES系统实现更精准的质量预测和生产计划优化,推动储能装备制造向智能化发展。

多工厂协同管理

储能企业规模化发展下,MES系统将在多工厂协作中发挥关键作用,实现订单、库存和生产的统一管理。

绿色制造与能源管理

MES系统将整合能耗数据分析功能,帮助企业实现节能减排目标,为企业的可持续发展提供支持。

储能装备制造行业正迈向智能化和高效化的未来,MES系统在这一过程中扮演了不可或缺的角色。从生产效率提升到质量保障,MES系统为企业提供了全面的解决方案,如果您的企业也属于装备制造行业,最近也有上MES系统的规划,可以直接扫描下方二维码或者联系在线客服,我们将为您详细介绍我们的MES系统解决方案!

023-68661681

023-68661681

返回

返回

发表评论