随着汽车产业对零部件质量要求的不断提升,产品质量追溯已成为确保零部件安全、合规和提高客户满意度的重要手段。

质量追溯体系不仅能提升企业对生产过程的透明度,还能在出现质量问题时提供高效的解决方案,迅速定位问题源头,并为客户提供可靠的质量保障。

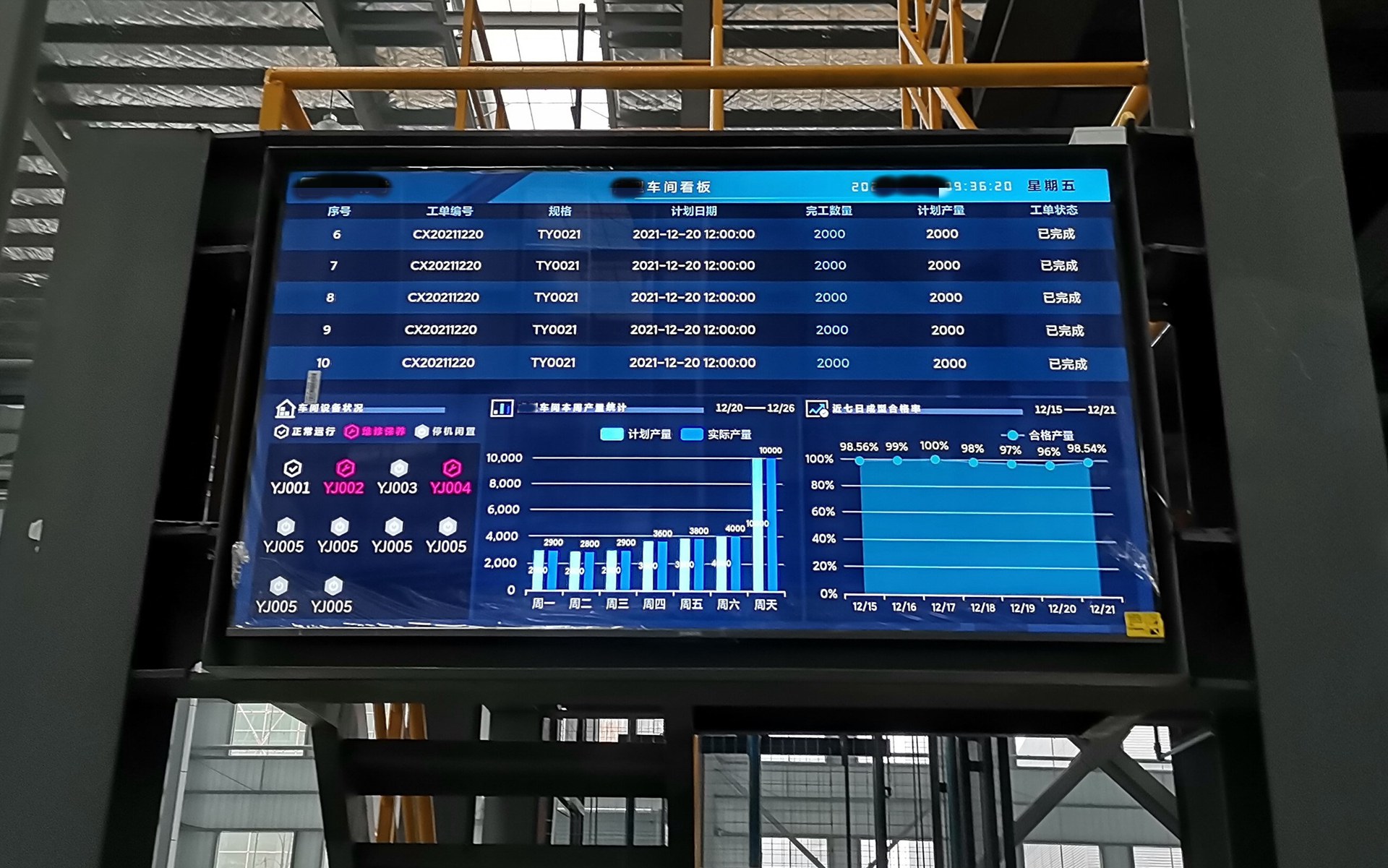

MES制造执行系统通过智能化数据采集、监控和管理,助力汽车零部件制造企业实现全面的质量追溯。

以下是一个针对汽车零部件产品质量追溯的MES系统解决方案,帮助企业构建完善的质量追溯体系。

1. 质量追溯体系的需求与挑战

(1) 质量追溯的需求

法规与客户要求:汽车行业受到严格的法规监管,汽车零部件的质量需要追溯到原材料、生产工艺、设备等源头,以确保产品符合安全和性能标准。

生产过程复杂性:零部件的生产涉及多种工艺、设备和人员,如何准确记录和追溯每个环节的质量数据,是保证零部件质量的关键。

问题定位的及时性:当质量问题发生时,企业需要迅速定位源头,避免大规模召回或客户投诉。

(2) 质量追溯的挑战

多元化数据源:质量数据来自不同环节,包括原材料、工艺参数、设备状态、检测结果等,如何有效整合和管理这些数据是关键。

信息孤岛:传统生产模式下,数据通常分散在不同系统中,缺乏有效的连接与共享,导致追溯过程繁琐且低效。

快速响应的需求:质量问题往往需要在短时间内解决,企业需要迅速获取精准的数据,以防问题蔓延。

2. MES系统如何实现汽车零部件质量追溯

(1) 全流程数据采集与集成

MES系统通过实时采集生产过程中的各类数据,将质量管理贯穿于整个生产流程。这些数据包括:

原材料批次与供应商信息:通过条形码、RFID等技术,MES系统能记录每一批原材料的来源、批次号、供应商信息等,确保每一件零部件的材料来源清晰可追溯。

生产工艺参数:MES系统通过与车间设备、PLC系统对接,实时记录每个工序的关键工艺参数(如温度、压力、转速等),并与质量检测数据进行关联。

设备运行与操作员信息:记录每个设备的运行状态、工作时间、故障信息等,并与操作员信息挂钩,确保每个环节的数据可追溯到具体的设备与操作员。

应用价值:全流程的数据采集和集成,确保了质量数据从原材料到成品的全程可追溯。任何环节发生质量问题时,管理人员可以迅速查询到相关数据并追溯到问题源头。

(2) 产品唯一标识与工序追踪

每个零部件都可以通过MES系统生成一个唯一标识(如二维码、条形码或RFID标签),并在整个生产过程中保持跟踪:

生产任务分配:在生产开始时,MES系统会为每个工单生成唯一标识,记录每个工单的生产计划、工艺流程以及质量要求。

产品全程追踪:通过该唯一标识,产品的所有生产环节、质量检测、设备使用、人员操作等信息都可以实时追溯,并关联到每个产品的生命周期。

应用价值: 唯一标识的使用,使得每个零部件的生产轨迹可以精确追溯,为质量问题提供快速响应的基础。同时,它能够帮助管理人员实时监控每个工序的执行情况,确保质量要求得到有效落实。

(3) 质量检测与问题反馈机制

MES系统通过与车间各类质量检测设备(如自动化检测仪器、视觉检测系统等)集成,实现自动化的质量数据采集,并在出现不合格品时及时触发报警:

自动检测结果上传:所有质量检测(如尺寸、外观、功能测试等)的数据会实时上传至MES系统,进行存储与分析。

实时异常报警与反馈:当检测到不合格品或质量异常时,MES系统会自动触发报警,及时通知操作员和质量管理人员,并通过系统记录下异常数据,以便后续分析与处理。

不良品隔离与追溯:不良品会被自动标记,并通过MES系统的质量追溯功能追踪其来源,避免不良品进入下一环节。

应用价值: 通过自动化质量检测和实时异常反馈机制,企业能够迅速识别质量问题,减少不良品扩散,并在第一时间对问题进行处理,从而避免大量产品召回或客户投诉。

(4) 数据报表与质量分析

MES系统生成的数据报表和质量分析工具,能够帮助企业深入分析生产中的质量数据,并发现潜在的质量问题:

质量数据报表:MES系统可以生成详尽的质量报表,展示生产过程中各项质量指标、工序合格率、不良率等关键数据,帮助企业全面掌握质量状况。

趋势分析与预警:基于历史数据,MES系统可以进行质量趋势分析,预测潜在的质量问题,并提前发出预警,避免问题蔓延。

应用价值: 通过数据报表和分析功能,企业可以在生产过程中及时发现质量波动趋势,采取预防措施,提升整体生产质量。

3. 某汽车零部件制造企业的MES质量追溯实践

该企业主要生产汽车刹车系统的零部件,产品质量直接关系到车辆安全性,因此质量追溯体系的建设显得尤为重要。企业面临的主要问题包括:原材料来源不清晰、工艺参数无法统一记录、生产过程中的质量问题难以定位。

MES系统实施成果:

完善的质量追溯链条:通过MES系统的实施,企业建立了从原材料到成品的完整质量追溯链条。每个零部件的生产过程、工艺数据、设备运行信息都可以精确追溯。

实时质量监控与预警机制:当发现生产中存在质量问题时,MES系统通过报警机制立即通知相关人员进行处理,有效减少了不良品的发生。

快速问题定位与响应:当出现质量问题时,企业能够通过MES系统的质量追溯功能迅速定位到具体批次、工艺环节或设备,减少了大规模的产品召回。

客户满意度提升:通过透明的质量追溯体系,企业能够为客户提供详尽的质量报告,增强了客户信任,提升了品牌声誉。

4. 未来发展趋势

随着汽车行业的不断发展,质量追溯体系将逐步向智能化和自动化方向发展。未来,MES系统将通过与物联网(IoT)、人工智能(AI)等技术的融合,进一步提升质量追溯的准确性、实时性和智能化水平。企业将能够通过大数据分析,提前预测质量问题,甚至实现预测性质量管理。

MES系统为汽车零部件制造企业提供了强大的质量追溯能力,不仅能提升生产过程的透明度,还能在质量问题发生时快速响应、精确定位问题源头。随着智能化制造技术的发展,MES系统的质量追溯功能将不断完善,为企业提供更加精准、高效的质量管理解决方案,为汽车行业的可持续发展奠定坚实的基础。

如果您的企业也属于汽车零配件制造行业,正在考虑实施MES系统解决质量追溯难题,可以直接扫描下方二维码或者联系在线客服,我们将为您详细介绍我们的MES系统解决方案!

023-68661681

023-68661681

返回

返回

发表评论