在制造企业的日常生产中,物料管理往往是最容易出现问题的环节之一。仓库说“满仓”,车间却喊“缺料”;生产现场物料随意堆放,批次信息模糊不清;财务看到的库存和现场的实际库存完全对不上。

这些问题看似琐碎,却直接影响企业的交付能力、资金占用和客户满意度。

那么,如何让物料真正“用得上、管得住、追得清”?这就需要借助MES生产管理系统来实现精细化管理。

一、物料管理为什么难?

计划与现场脱节

ERP中的物料计划是静态的,但生产过程是动态的,物料消耗存在不确定性,导致“账面有料,现场无料”。

人工操作误差多

物料出入库依赖人工记录或Excel,容易出现漏记、错记,甚至导致账物不符。

追溯链条断裂

物料批次没有和工序、产品关联,一旦出现质量问题,无法快速定位到具体批次,追溯效率低。

库存结构不合理

企业往往既有呆滞物料积压,又常常缺关键物料,形成“有料不能用,用料总缺”的矛盾。

二、MES如何提升物料管理?

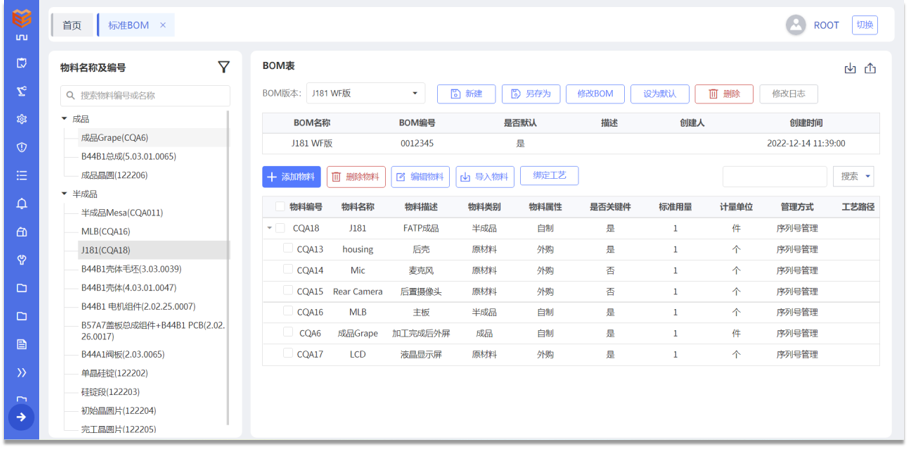

MES并不是单纯替代仓库管理系统,而是通过“计划—领料—投料—消耗—追溯”的全过程管理,把物料管理与生产过程紧密结合。

1. 物料精准配送

MES能够根据生产工单自动生成物料需求清单,并对接仓储系统,实现“按工单、按工位”的精准配送,避免现场随意领料。

2. 过程消耗实时记录

在生产现场,物料投料、报工、退料都通过终端或自动采集设备完成,实时记录物料消耗情况,保证账实一致。

3. 全链条批次追溯

MES将物料批次号与生产工序、设备、人员绑定,一旦产品出现质量问题,可以迅速反查物料批次,反之也能正向追踪该批次流向,确保追溯清晰。

4. 库存可视化与预警

MES通过数据对接,让车间现场物料使用与仓库库存动态联动,管理层可以实时看到“现有库存、待配送物料、消耗进度”。当关键物料低于安全库存时,系统自动预警,避免停工待料。

三、应用效果:从“乱”到“精”

许多制造企业在上线MES系统后,物料管理水平得到了显著提升:

缺料停工率降低:物料配送准确,减少临时找料。

库存周转率提升:呆滞料减少,关键物料供应更稳定。

质量追溯更高效:追溯时间从数天缩短到数分钟。

管理透明化:仓库、车间、管理层数据一致,避免推诿。

一句话,MES让物料管理从“经验驱动”走向“数据驱动”,帮助企业实现降本增效。

四、结语

在智能制造的背景下,物料管理早已不是“仓库管理员”的单一工作,而是生产全链条的重要一环。

MES系统的引入,让物料计划、库存、消耗和追溯实现一体化,真正解决了企业“有账没料、追溯困难、库存失控”的老大难问题。

慧都是⼀家⾏业数字化解决⽅案公司,专注于软件、⽯油与⼯业领域,以深⼊的业务理解和⾏业经验,帮助企业实现智能化转型与持续竞争优势。

慧都科技提供拥有自主知识产权的【慧都MES系统——evget OMES】,通过物料管理功能,帮助制造业实现对物料的精准管控,扫描下方二维码或者直接拨打023-68661681联系我们,我们为您介绍详细MES产品落地方案。

023-68661681

023-68661681

返回

返回

发表评论