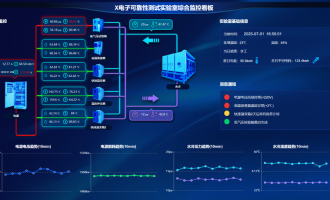

要建立信息化的总装车间质量追溯系统体系,首先必须明确追溯过程涉及哪些业务流程、哪个部门,完成哪些工作(信息采集和处理),才能将整个业务流程和数据流程结合起来,形成一套完整的追溯体系。

从质量追溯系统业务流程来看,质量追溯系统的数据包括如下3个不同的方面:

(1)外购件的质量数据

物资采购部门按批采购生产所需的外购件物资,外购件可以包括原材料和其他单位生产的元器件、半成品组件等。

外购件到货后进行到货登记,由验收员进行送检,外购物资入检员按照验收条件检验,检验合格后开具质量标签,填写外购件的质量信息,并给出一个唯一标识的编号——质量编号,要求如下:原则上,一个批次一个编号,同质量编号的一批物品(在某些应用场景下,可以由库管员发料到各车间现场,由现场操作员进行收到确认)。

在整个MES系统中,系统已经根据订单下挂的工艺规程以及工装刀具和物料清单进行关联,在实际生产中也完成了对车间现场生产的数据采集,只要信息的采集人员采集的是真实的数据,那么MES系统就是理论上是可以通用的,对于关重件可以是一件一号;外购件的质量信息应该包括:物资规格型号、技术条件、产品批次、有效期限、生产厂家、质量检验信息等。

物资入检员检验完成后,由物资库管员进行入库登记,至此外购件的质量数据建立完成。

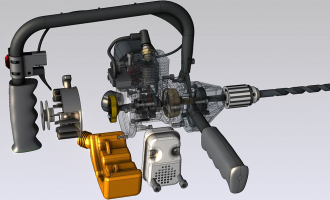

(2)自制件的生产数据

自制件在装配的过程中按照工艺规程完成规定的装配和检验工序,所以在追踪自制件的时候,需要记录自制件的生产过程,包括使用的工装刀具以及所需的物料清单。

总装计划员获得ERP系统下达的产品总装生产计划,以及生产所需的配套清单,配套单由ERP系统产生,通过系统集成一份发给MES系统的车间操作员,一份发给ERP系统的库房管理员。车间操作员获取配套单和装配任务后去库房领料,此时的库房管理员也已经根据配套清单将物料准备好,清点后双方确认对现场生产的真实反映。

(3)追溯的关联与查询

现场操作员进行产品(组件)装配生产的过程中,由于同一物料可能包含不同子批,而不同子批的物料具有不同的质量编号,虽然同一物料的生产厂家相同,但是不同批次的产品质量状态不同可能造成产品(组件)的装配质量状态并不唯一。因此,需要对现场的装配数据进行详细的记录,以区别这些“细微”的质量差异,为将来准确的追溯和召回做好准备。

质量追溯系统的设计与实现

(1)数据准备

质量追溯系统的数据来源于3个方面,一个是外购件的质量信息,由外购件入检员在质量检验后录入,一个是自制件的生产信息,由MES系统的整个生产流程所建立,包括在生产过程中的现场数据采集信息,最后一个即在现场装配的组件和装配子件的关联信息。

(2)追溯的条件查询

质量追溯系统有2种追溯形式,即正向追溯和反向追溯。

正向追溯即通过产品编号,或者产品质量编号来追溯出其子件号的质量信息或者生产信息。如果子件是外购件,就可以追溯到上文中质检员维护的质检信息;如果子件是自制件,就可以追溯到生产自制件的整个工艺流程,并能显示出该自制件的制造物料清单和生产过程的工装刀具。

相对于正向追溯,反向追溯的目的更为直接,它是根据已经知道的问题根源来找出所有涉及到的产品,这样就给召回提供了强有力的证据,召回的命中率也大大提高。

(3)质量追溯中应该注意的问题

质量追溯系统的所有信息都应该是完整和真实的,失去这一点,所有的追溯将变得没有意义。追溯的各个产品、组件、零件都应该唯一可标识,在追溯中数量的概念是不被提及的,只要知道是哪种零组件出了问题。

质量追溯系统所用的数据库应该是增量备份的总数据,由于某些效率的原因,数据的备份和旧信息的删除会让自制件的生产过程信息丢失,所以拿出增量备份的总数据来进行追溯查询方是最佳方案。

总装产品质量追溯系统对于产品召回管理是至关重要的,企业应根据产品的可追溯性标准体系下定义,充分发挥信息作用,集成产品在采购、计划、加工、装配过程中的物料信息、质量检验及其处理信息等,建立集成化的产品数据集,为企业追踪产品缺陷提供可靠的质量追溯途径。

如您的企业正在进行智能工厂或数字化车间的转型升级,

欢迎访问慧都网咨询在线客服或拨打客服热线023-68661681,我们将帮您转接智能制造现场实施顾问,并发送相关行业资料给您!

023-68661681

023-68661681

返回

返回

发表评论