制造企业关心三个问题:生产什么?生产多少?如何生产?而MES系统能够消除企业计划与生产控制间信息“断层”,使企业真正“实时反应”起来。MES系统就是计划与生产之间承上启下的“信息枢纽”,帮这两类企业真正打通智能制造升级的通道。

随着企业信息化建设的不断深入,ERP、SCM、CRM、EIP、PDM等林林总总的信息化管理软件,逐渐为众多的管理者所接受,并开始广泛应用于企业管理中,企业也因此取得了一定的管理效益。于是一些人认为,上了ERP企业的生产和经营活动就能“宏观在掌,微观在握”了。

其实,还有一个重要的环节被忽略了:上述管理系统主要是对企业的管理数据进行处理和运算,主要应用在计划、预测、分析等方面,对企业生产过程的主体——生产现场管理却没有涉及到。专家指出,“尤其在制造企业,管理信息化过程中的信息流‘断层’更加明显。企业的生产现场的管理就象在黑箱中操作一样,使许多管理效益无形中打了折扣”。

制造业多年来采用的传统生产过程的特点是“由上而下”按计划生产。简单的说是从计划层到生产控制层:企业根据订单或市场等情况制定生产计划—生产计划到达生产现场—组织生产—产品派送。

企业管理信息化的重点也大都放在计划层,以进行生产规划管理及一般事务处理。如ERP就是“位”于企业上层计划层,整合企业现有的生产资源,编制生产计划。

在下层的生产控制层,企业主要采用自动化生产设备、自动化检测仪器、自动化物流搬运储存设备等解决具体生产(制程)的生产瓶颈,实现生产现场的自动化控制。

一个企业的良性运营是使“计划”与“生产”密切“配合”,在最短的时间内掌握生产现场的变化,是保证计划合理而快速修正的关键。为此,企业的计划层与生产控制层之间需要“直通车”,使计划与生产现场可以实时互动。

然而目前企业中从ERP中得出的生产计划与生产现场之间的信息传递,是依赖“手工作业”的,即人工将生产现场的信息输入到上层系统中。因此,在计划层和生产现场的过程控制层之间,存在一个信息流通上的断层。

到底如何消除计划层与现场控制层之间的断层?MES走入人们的视线,MES系统,是美国管理界90年代提出的新概念。它是处于计划层和现场操作控制层之间的执行层,主要负责生产管理和调度执行。

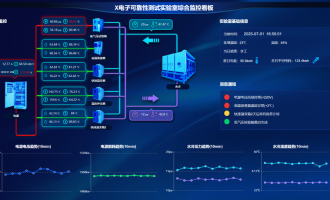

MES通过控制包括物料、设备、人员、流程指令和设施在内的所有工厂资源来提高制造竞争力,提供了一种系统地在统一平台上集成诸如质量控制、文档管理、生产调度系统等功能的方式。

MES强调控制和协调,使现代制造业信息系统不仅有很好的计划系统,而且是能使计划落实到实处的执行系统。但在90年代企业普遍的面向库存生产模式下并未得到重视。

近年来,随着JIT(Just In Time)、BTO(面向订单生产)等新型生产模式的提出,以及客户、市场对产品质量提出更高要求,MES才被重新发现并得到重视。同时在网络经济泡沫的破碎后,企业开始认识到要从最基础的生产管理上提升竞争力,即只有将数据信息从产品级(基础自动化级)取出,穿过操作控制级,送达管理级,通过连续信息流来实现企业信息集成才能使企业在日益激烈的竞争中立于不败之地。目前,MES在国外被迅速而广泛地应用。

企业信息化系统是一个信息相互贯通的集合体,作为制造业内部最重要最基本的活动——生产,它的相关信息尤其需要得到实时的处理和分析。具体的说,就是收集生产过程中大量的实时数据,并对实时事件及时处理,同时又与计划层和生产控制层保持双向通信能力,从上下两层接收相应数据并反馈处理结果和生产指令。

从企业信息化构架上来说,MES作用于上层信息管理系统(如ERP、CRM)与现场控制系统(Shop Floor Control)之间。在功能上,MES要实现生产管理和协调的目的,主要包含以下几大模块:订单管理、任务派工、物料管理、在制品监控、生产排程、质量管理、设备管理、能力平衡分析、系统集成(ERP、SFC等的整合接口)等。

如您的企业目前也在计划进行智能工厂或数字化车间的转型升级,

欢迎访问慧都网咨询在线客服或拨打客服热线023-68661681,我们将根据您企业的实际情况免费定制专属解决方案,并发送相关行业案例给您!

023-68661681

023-68661681

返回

返回

发表评论