20世纪,人类跨入了以“加工机械化、经营规模化、资本垄断化”为特征的工业化时代,质量管理已经不再处于质量检验阶段和统计质量控制阶段了。

质量检验所使用的手段,就是各种检测设备和仪表,方式是严格把关,进行百分比的检验。是在成品中挑出废品,以保证出厂产品质量。但这种事后检验把关,无法在生产过程中起到预防、控制的作用。废品已成事实,很难补救,也造成了生产资料的浪费。在大批量生产的情况下,弊端就尤为显现。

后来发展到统计质量控制阶段,用数理统计方法与质量管理想结合。质量管理不仅要靠事后检验,更得在废品生产的先兆时就进行分析改进,从而预防废品产生。控制图就是运用数理统计原理进行这种预防的工具。比如spc等工具。

随着工业生产的发展,科技的进步,对质量要求越来越高。更是由于智能制造的应用,产品生产工序复杂,质量问题追溯问题就突出。所以要求管理者进行全面质量管理阶段,对质量管理进行分析及预测,提高生产效益。

▶ 质量管理分析及预测,分为一个过程、四个阶段、八个步骤,数理统计方法。

一个过程:企业在不同时间内,应完成不同的工作任务。

四个阶段:戴明循环,又称PDCA循环,从计划(plan)-执行(do)-检查(check)-处理(act)四阶段循环

八个步骤:PDCA四个阶段还可以具体分为八个步骤。1、计划阶段:分析现状,找出存在的质量问题;针对问题提出措施。2、执行阶段:落地实施。2、检查阶段:检查计划的实施情况。4、总结经验,工作结果标准化。

▶ 质量管理分析的意义:

提高产品质量

改善产品设计

加速生产流程

改进售后服务

降低经营质量成本

减少经营亏损

降低维修成本

减少责任事故

▶ 质量管理分析实施案例:

X有色金属冶炼加工业客户,目前世界装机水平最高的铝箔轧制生产线,生产工艺兼备欧美高速度和亚洲高光亮度的特点,生产的“达顺”牌高档铝箔畅销国内外市场。产品质量缺陷追溯周期长,找寻规律慢。

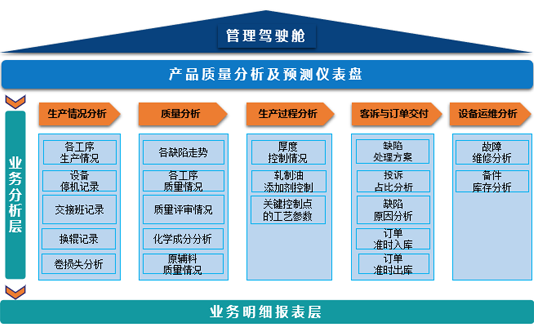

▶ 慧都质量管理分析及预测方案,从生产过程控制分析、产品全生命周期质量分析、设备维护分析、生产工艺参数分析、生产原辅料检验分析等方面,建立了统一的数据采集和管理平台。通过对多个业务系统(SAP、MES、手工台账等)的数据孤岛,将数据集中到一个平台。完善数据采集机制、建立数据标准、提升数据质量。

▶ 客户收益:

极大降低数据分析中数据收集和整理的时间,由原来的60%降低到5%。

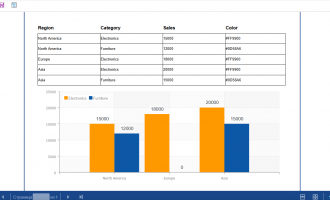

分析报表,输出在大屏、PC端和移动端,并以其他文档方式自动分发报表。

产品质量的主题分析应用,找到质量问题与索赔金额的关系,追踪质量问题,找到问题时间分布、国家地区、操作人员、配件供应商的关系。

在该案例中,X客户有效采用质量分析方案,通过对数据关联分析,从人、机、料、法、环等全量数据建模,预测质量 ,找到影响质量的根本原因,提高了成品率。

慧都一直致力于、产品质量分析及预测、管理驾驶舱等大数据模型的构建,助力企业由传统运营模式向数字化、智能化的新模式转型升级,抓住数据经济的发展势头,提供管理效能,精准布局未来。获取案例demo,请详询在线客服。

====== 推荐阅读 ======

023-68661681

023-68661681

返回

返回

发表评论