在工业生产中,设备失效、人员疏忽、参数异常、原材料差异、环境波动等因素而导致质量偏离,引起质量等级的缺陷和损失非常巨大。工艺流程复杂的大型制造业,如钢铁、汽车、电子、服装等行业,信息数据孤岛凸显,导致质量问题频发,尤其需要“及时发现和预测异常,迅速控制和分析质量异常的原因,进行生产过程改进,稳定生产过程,减少产品质量波动”。

慧都生产质量分析方案,聚焦影响质量的全量数据。

生产质量分析,从工厂订单下单-订单生产-流入市场, 针对整个生产链进行全面的质量分析。其中,打通质量和人、机、料、法、环等数据,各生产数据环环相扣。

传统的质量管理,是通过对各种系统的应用,我们能直观的看到该产品质量好还是不好。但是无法回答管理者,这个质量好是为什么?不好又是为什么?

生产质量分析,挖掘影响质量的数据,背后的真实原因,获取结果“是什么”,回答“为什么”。

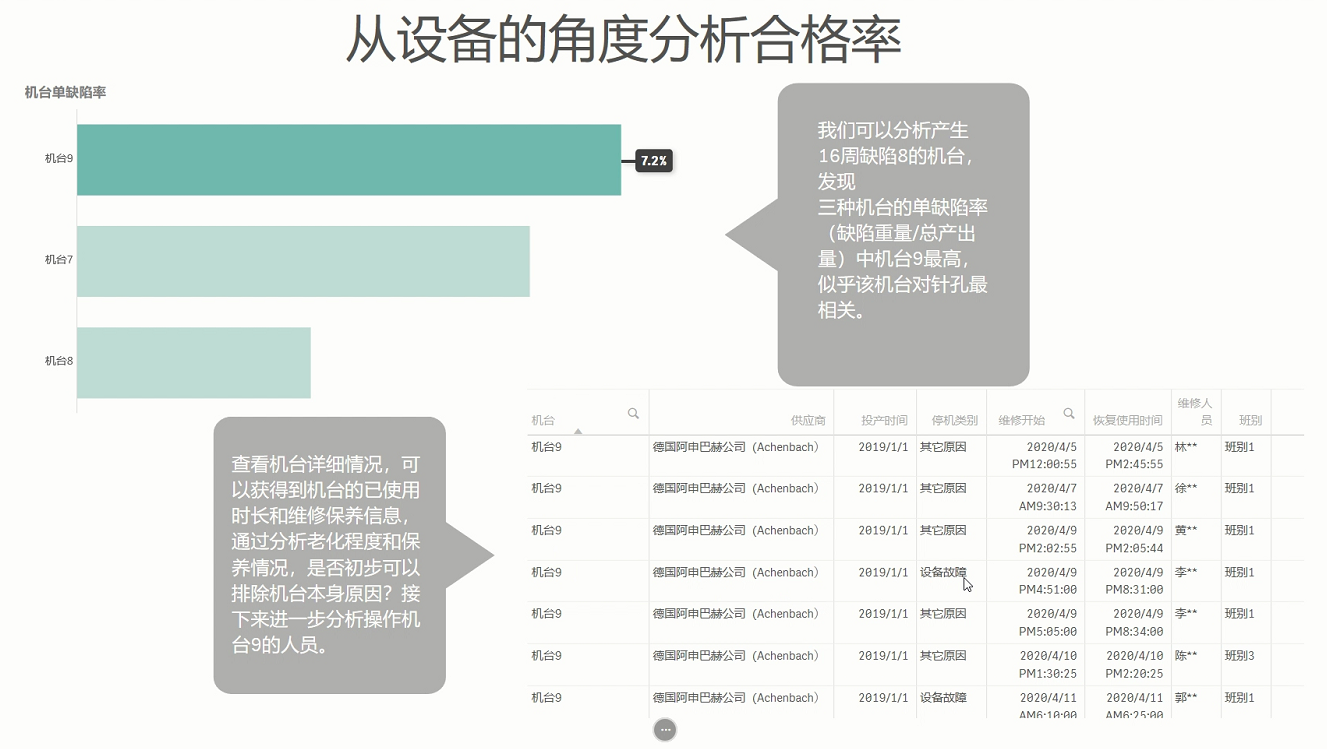

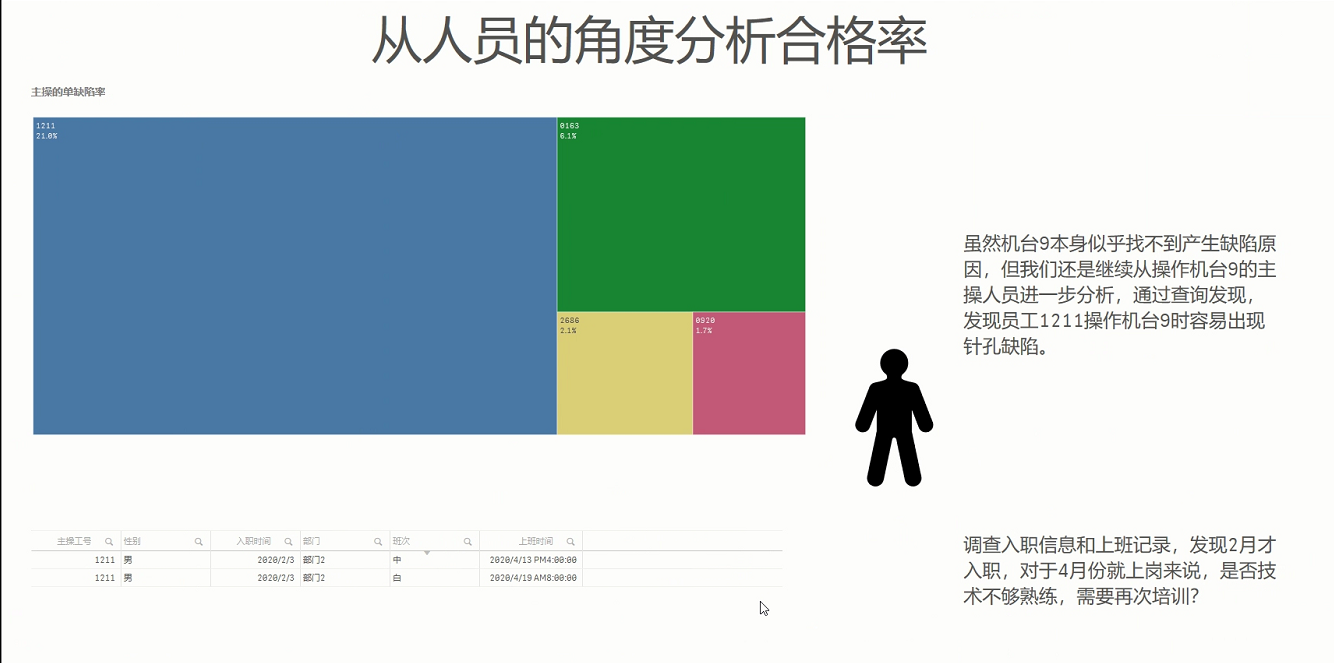

举一个生产质量分析的常规案例,比如:我们已知某个缺陷是在A机台发生的,那我们能很快调取和A机台相关的一切数据。比如:A机台的供应商是谁?A机台是多久投入生产的?A机台历年维修状态?A机台的历史故障原因?A机台当天以及往日每天操作的人员是谁?

同时,也能获取该操作人员的所有信息,比如人员何时入职?人员上班时间?人员操作记录?人员培训情况?人员上机情况?

对比往日数据分析,这些数据是需要相关人员提前准备的,不能及时获取。而这些数据,人员准备会存在数据遗漏,数据准确性无法得到保证,到最后其实都会影响结果。

生产质量分析方案,随时随地支持品控等质量相关部门开展交互式会议

传统的会议模式里,依据的往往是传统的数据报表,比如ppt、excel表,是需要提前很长一段时间去准备的。同时呈现给同事和领导,也不直观,不及时,不全面,不实时,数据分析常常滞后。最可怕的是,当领导要看一个新的数据,当下是拿不出来的,需要后期长时间的整理和分析。

生产质量分析的应用,能自动整合生产的全量数据,形成数据管理平台。

海量数据的实时更新,海量数据的随意拉取,输出为可视化页面看板,最大程度的满足各级人员即时的质量数据分析需求。

生产质量分析方案,员工只需对数据进行选取、拖曳,自助灵活地达成期望的数据结果。

大数据时代下,有效的数据利用率不到5%,未被利用的数据往往掩盖了事实真相。要做到质量数据的全面利用,首先得全面整合数据,其次具备数据分析能力。生产质量分析方案,对制造业生产过程中产生的一些列数据进行整合。在整合的数据集成里,形成交互式质量分析数据模型,员工皆可进行数据分析。即便不是专业的数据分析人员,就是一般的质量/品管/产线上的人员也能够快速上手

生产质量分析,能从根本上解决企业的以下问题:

1、数据分析仍然依赖于传统报表,数据获取严重滞后

2、工厂嫁接多个业务系统,数据只做展示无法进行交互分析

3、整理数据耗费大量时间和成本,无法满足上级即时的数据需求

4、多数企业还在用传统的电子看板,不直观,不及时

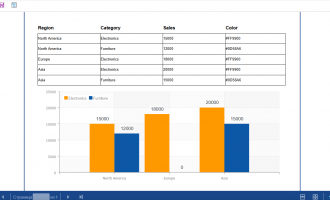

生产质量分析方案部分图例:

慧都大数据,一直致力于将复杂的数据转为清晰的见解,通过端到端的方案,将更好的满足企业定制化生产的需求,提高企业运营效率。

如果您的企业也有生产质量分析、设备故障分析、工业大数据分析、能耗异常分析等需求,欢迎拨打慧都热线023-68661681或在线咨询,为您免费提供大数据相关业务咨询!

023-68661681

023-68661681

返回

返回

发表评论