搞好生产质量是制造业一种最经济的手段,搞好质量管理,是制造业最为头疼的事情。车间现场管理是控制质量的有效手段,为了提升制造业的生产质量,不仅要科学进行车间现场管理,更要对质量进行分析。本文旨在盘点质量分析中,常见的误区,帮助大家更好解决生产质量问题。

一、质量分析,只关注不好的异常,而未关注好的异常

什么是好的异常?当每天都在投诉我们的客户突然间说我们产品质量变好了。这些好的异常,我们也应该去关注他,找到原因及方案,把这些优势固定下来;

不好的异常?就是面对客户直接投诉,我们常常关注于重大的客户投诉、批量产生的报废等这些不好的异常。每当发生这些不好异常的时候,我们四处找责任人,紧急找原因找对策。这一切的目的就是为了杜绝不良,让不良不再发生。

二、通过客户的投诉去专注质量的好坏

通过客户的投诉去判断公司质量,这是极其不明智的管理。投诉就意味着重大的损失或者客户的失去。比如个别产品需要一定的使用周期,质量问题才显现,如果有这样的情况发生,我们改善的成本是巨大的,因为至少有一大批不良在等着我们;另外事后处理不良所造成的无形损失的成本更是巨大的。

三、质量好坏的标准忽略了用户

产品或者服务的最终检验方就是客户。满足标准只是过程,满足客户才是目的。有时候满足了这些标准实际上就等同于满足了各类的客户的需求,但是在更多的时候却不是这样。产品或者服务都是在不断发展的,客户的需求也是不断变化的,同时标准也在逐渐完善的过程中,因此这三者在理论上是很难一致的。

四、质量管理就是质控部的事情

质量当然不是质量部门的事情,可能谁都同意;但现状是多数人仍然认为质量就是质量管理部门的事,出现质量问题先追究质量部门主管的责任。质量部门负责监督、策划这些过程,并参与检测和检验。产品质量出现问题,质量部门当然要负责任,但是更要知道,这是全员、所有部门、全公司的责任和义务。

五、质量管理就等同于检验

质量的工作就是检验的工作,这种片面的观念还存在许多人的脑里。检验确实是质量管理中的一个非常重要的环节。从另外一个角度来看,检验只能是杜绝不能发生后的流动,而无法杜绝不良的产生。检验在很大程度是类似于“事后诸葛亮”。要管理好质量,就是要在制造、设计、体系管理方面同时进行,多进行预防性的工作,让不良不会发生。

六、好的质量管理就意味着成本的提升

质量和成本似乎总是对立面存在的,在一些情况下好的质量确实意味着成本的提升,这些情况包含使用更好的原材料、使用更好的生产设备、雇佣更专业的管理人员及更加严格的进行生产控制和检测。但是质量和成本之间的关系并不仅仅包含这些。但,合理的增加预防成本和鉴定成本。这些都可以使用我们的产品达到好的质量,而且这些增加的成本相对于我们的不良质量损失一定是更值得的。

七、质量分析管理是不良发生后的事

很多公司都出现过这样的情况,平时基本上忽略了质量部门的存在,只有在发生质量问题才开始要求质量部门实施质量管理。这就是典型的认为质量管理是不良发生后的事。为了达到在事前就关注质量,需要从策划开始进行质量管理的工作。这些策划包含工厂设点、工厂内布置;也包含了产品的设计和开发;还包含了生产线的布置、成品和半成品的放置等等各个方面。我们也要重视预防成本和鉴定成本的投入。

八、只关注统计管理,不关注质量分析

制造业接入智能制造设备,使得质量得到很好的控制,这些数据能让管理者知道产品生产情况,知道好和不好,但是不知道为什好,为什么不好。

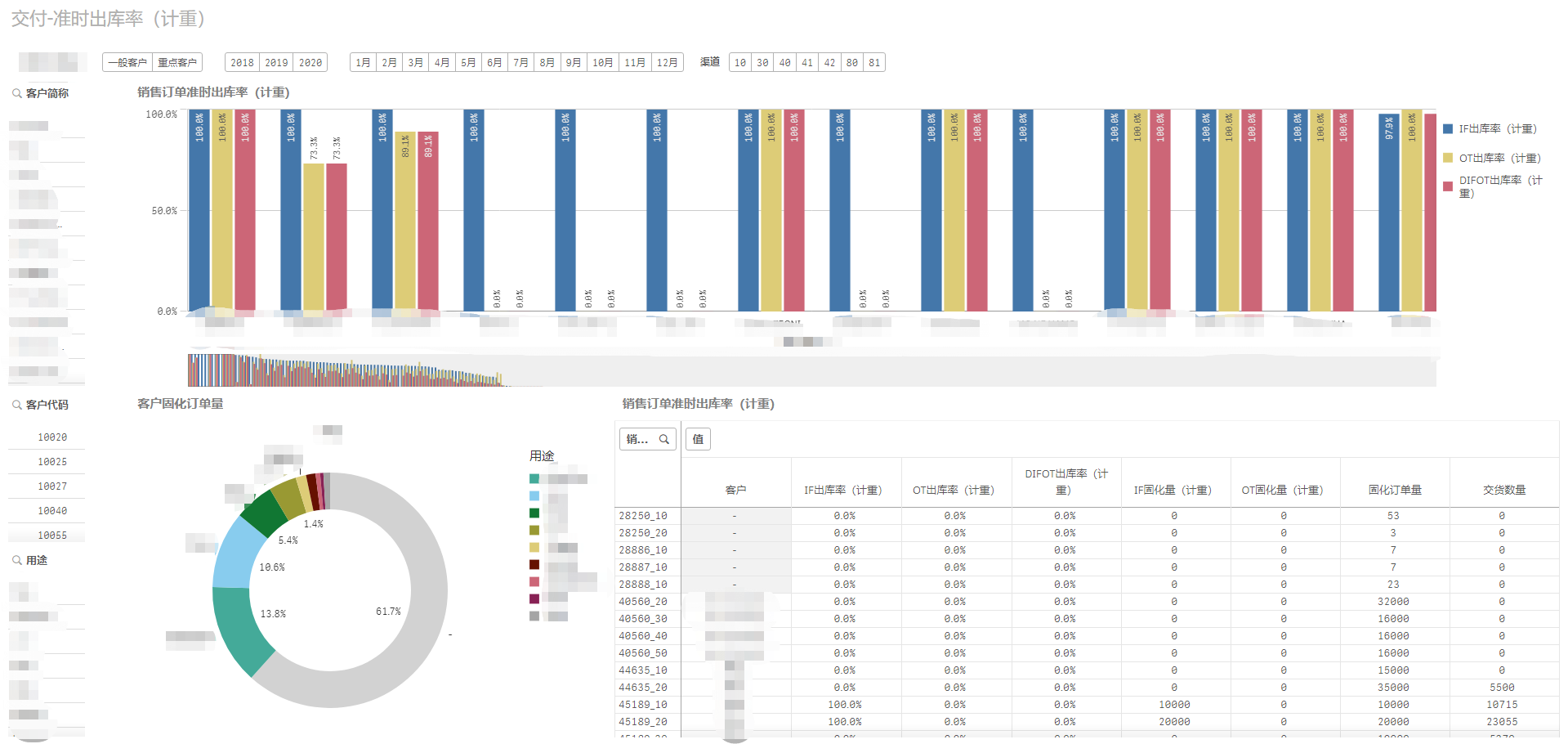

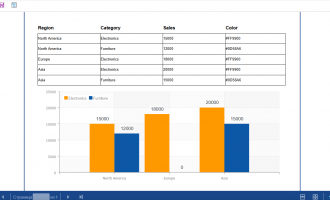

在大数据时代,我们除了要探索数据之间的“因果”关系,还要明白“相互关系”。提高这个产线的生产质量,不仅只是生产过程中的事情。我们要打通从供应商、客户、产品下单、产品生产、销售、物流等一些列数据,形成管理驾驶舱,才能从全局实现数据赋能。

慧都大数据团队,通过机器学习,智能关联影响质量的全量数据指标(人、机、法、料、环、检等),帮助企业实现质量根因追溯。找到影响质量的关键因素,预测质量趋势,洞察改善质量新见解。

慧都大数据,一直致力于将复杂的数据转为清晰的见解,通过端到端的方案,将更好的满足企业定制化生产的需求,提高企业运营效率。

023-68661681

023-68661681

返回

返回

发表评论