第一步:培养质量管理意识

1、自检意识

产品质量是制造出来的,设计出来的,而不是检验出来的。

生产质量控制的秘诀是:让每个人做好自己的产品。

要求员工对自己生产的产品,要自我进行检验,只有自己认为是合格品,才可以流向下道工序或车间,在自检中发现的不合格品,要自已做好标识并把它分开放置。

2、互检意识

对于上道工序或车间流过来的产品,必须员工不要看都不看,就忽拉拉往下做,要检验认为是合格品,才可以进行生产。

对查到上工序或车间的质量问题,要及时反馈。

坚决做到不制造不良品,不接收不良品,不传递不良品。

3、专检意识

做了自检和互检的动作后,生产主管就可以对专职检验员灌输了:员工一边要生产,一边都在做自检和专检的工作,做为专职的检验员,就更应该有强烈的质量控制意识。

专职的检验员如是你部门的下属,那更好沟通;假如不是你部门的人员,他也会接受你的教导。

第二步:紧跟过程控制

在管理中,大家都看中结果。但是,如果没有过程,哪来的结果呢?没有好的过程,难有好的结果。

对于品质的控制,只有紧跟了过程控制,才可控制住品质。

1、首检控制

在产品上线前,必须要求班组长、品检人员和员工,对在要投入生产的物料,都要仔细核实;要使用的工装配备,要确认性能是否稳定完好。

然后小批量生产三只产品,确认产品是否合格。合格后再上线生产,不合格要查找原因,直至合格才能批量生产。

2、巡检控制

在生产过程中,管理人员和品检要对产品进行抽查,要用80%的精力关注生产中的薄弱环节,如:生手员工、关键设备、关键岗位等。

3、终检控制

在收线时,对于最后的产品,要重点控制,往往此时员工的心态都比较急躁。

本人曾碰过一件事情,现在想想都害怕,一位员工有快下班时,还缺一只产品装箱,他就找一只不合格品,叫人返修一下,没经过检验人员就直接装箱。

被班组长立马纠出,此只产品有严重质量缺陷。

何况产品收线时,还有一部分产品等待返修,所以越是快完成的工作,要严加控制!

第三步:做好生产质量分析

1、整合产线所有生产数据

建立质量数据管理平台,从产品接单到生产出厂,涉及到是所有数据进行快速整合,包括人员、机器、设备、环境、材料、工艺、客户等所有资料,有利于全面了解生产运营情况。

2、快速部署生产质量分析模型

打通产品和人、机、料、法、环、供应商、客户等数据,不仅找出产品和各质量数据的因果关系,还获取相互之间的关联分析。提高整体数据利用率,全面科学的分析质量问题,快速定位质量缺陷的根本原因。

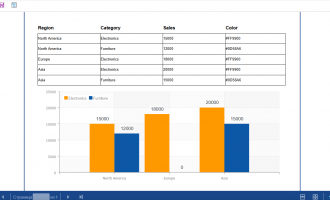

3、建立质量数据可视化看板

质量数据可视化看板,摒弃以往的传统报表,不直观无法获取全盘数据。质量数据可视化看板,数据输出为可视化图表,图表类型丰富,拖曳选取图表,自动生成关联,获取见解。支持pc、ipad、短信、邮件,即时获取数据,知晓情况。

分享厦门厦顺有限公司采取慧都生产质量分析方案,使得公司产品保持高水准的合格率。希望能帮助大家解决质量分析烦恼

023-68661681

023-68661681

返回

返回

发表评论