(有关智能制造的详细内容本文不做进一步阐述,想要了解更多有关智能制造内容,可参考:https://www.evget.com/solution)

关注制造业信息化资讯的读者们应该都会发现,我们很难看到日本企业就在信息化建设成就方面多做篇幅进行宣传报道(当然除了大家比较熟悉的丰田公司看板系统),我们可以理解为是日本企业关于信息数据透明化方面的保守传统。

而本文将提到的一家日本企业却在此方面做出了突破。

企业背景:

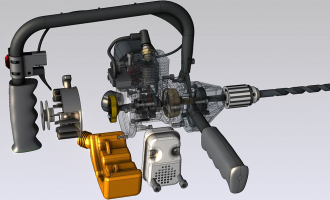

广东松下环境系统有限公司(本文简称“松下环境”),主要设计、制造和销售“Panasonic”品牌的换气送风机、空气净化器、浴霸、柴油排气系统触媒以及车载空气净化器等产品。公司前身是中日合资企业—顺德松下精工有限公司。在2003年公司变更为日本松下在华独资企业。2005年,吸收合并北京松下精工有限公司作为分公司,2015年设立苏州分公司,成为松下环境系统集团在海外规模最大、效益最佳的生产企业。

选择MES

—————

我们可将松下环境的信息化工作分为两阶段:

第一阶段,前15年间,也就按照比较保守的日式管理路线进行,开展采购之类最基本的应用。

第二阶段,从2012年至今,松下环境开始意识到信息化建设的重要性,决定加强该方面。此时,重要关键的生产制造环节的信息化终于开始了起步。

当时松下环境在生产管理方面面临成本的压力,降低成本增加效益则成为最重要的目标。经过内部调研后发现,工厂的信息化水平很低,除了应用于财务,采购环节的ERP系统外,涉及生产核心管理流程方面的相关软件内容几乎为零。所以该公司开始采用MES系统来解决这些问题(将ERP系统与生产线上的设备实现交互,让管理层和操作人员能够实时了解生产车间的各种动态)。MES系统与日资企业松下环境合作对双方而言都是一个全新的尝试。

在2012年,松下环境先在装配车间导入MES。项目实施后取得的效果比较全面,如急停产线的稼动率数据,就是从产线设备上直接获取的。并且从员工上岗资格管理到上岗情况,从生产的进度,产品的工时,品质检查的结果,到产线上的品质信息,都在MES上面得到实现,数据也跟ERP系统实现了打通。

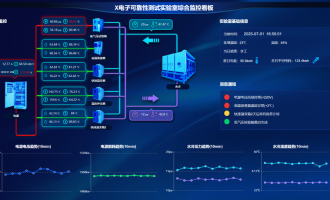

在取得初步成绩的基础上,松下环境继续深化了MES系统的功能。6年以来,该MES项目先后实施在冲压、注塑、马达、总装四大车间,覆盖顺德、北京、日本本部三大基地;功能模块包含生产管理、质量管理、物流管理、设备管理、SCADA等主要模块。通过MES的实施,纵向打通松下各信息系统之间的壁垒,横向将生产环节的人、机、料、法、环串联,将数据实时化、透明化。

MES应用成效显著

——————————

MES系统的成功实施,为松下环境巩固行业领先地位提供了有力支撑。

比如在品质管理方面,之前都是依靠手工报表的方式来完成,而MES直接将结果输入到系统中,以前要一周甚至一个月后的总结时才能发觉品质存在问题,待改进时,问题已经延续了一段时间,如今实时的管理,让每一天多发性的品质问题,或者是过往历史的其他问题,都可以在系统上直接看到,方便以最快的速度进行针对性的改善;应用MES一年所取得的合理化效果达到了数百万工时的节约。对比2012年,松下环境的一线工人约2000人,年产值为10亿元人民币,而如今,员工1400多人,但产值已经跃升为今21亿元。

小结:在利用信息技术帮助传统制造企业转型升级方面,松下环境成功应用MES树立了一个优秀的典范,同时也是智能制造方面的新典范。不过,由于制造过程及过程控制对象的复杂性和专有性,应用MES的模式也可能完全不同,所以选择一家专业的MES系统提供商进行MES个性化定制或许会更加具有可行性。

PS:想了解更多关于MES信息,可参考:https://www.evget.com/solution/Mes

023-68661681

023-68661681

返回

返回

发表评论