前文回顾:

智能工厂APS系统常见问题分析(一),针对是否需要APS、APS是否重要、APS应用基础、企业对APS苛求的含义、APS应用实施范围等5个基本问题进行了初步分析。

智能工厂APS系统常见问题分析(二),针对计划与调度的区别、不同制造类型对APS需求的差别、APS与仿真的关系、模糊排产还是精确排产等问题进行了解读。

第十一个问题:MTO和MTS的APS差别?

企业生产组织有面向订单MTO,也有面向库存MTS,这两种形式APS的差别还是需要分析一下。MTO是属于“不见兔子不撒鹰”的那种生产方式,排产也是在有了订单之后才开始,但这种方式的APS输入是比较明确的。MTS是面向库存生产的,即生产的东西主要是用来补充库存,所以这种排产方式的输入订单,是根据库存下降到一定程度后根据补充策略,一般是以自动的方式产生订单进行生产,其交货期以满足库存消耗速率为准。

其实现在接触了解的一些企业,都是比较混合的,比如以订单为主,但带有一定的预测性质,或者保持一些品种的基本库存,相当于提前安排了一些订单,等到在实际订单执行时,进行冲抵。其实从技术角度,MTO和MTS对于APS而言,只是订单输入的变化,在技术上的区别并不大,更多的是业务模式上的差别。

第十二个问题:作业计划与物料计划协调的含义?

作业计划的约束跟很多都有关系,比如物料、刀具、人员、工具、模具等,或者可以按照5M1E进行细分扩展,但目前APS中比较多或比较强调的是物料协调。作业计划与物料计划的协调主要体现在如何运用方面,一般而言是这样的:首先,排产调度时,现有物料应该作为产品能否排布的约束,有两种情况:一是对于初期订单,基于现有物料库存水平决定作业是否能够安排,其实此时APS就实现了对先有物料的一种分配,此时是先有物料再有作业计划;

第二,APS一般都是进行长期的计划排产,后续订单的物料绝大部分情况下是物料没有到位的,这个与APS的关系就是,APS根据作业计划牵引出物料的供应计划,此时是先有作业计划再有物料计划;

第三,物料计划的不到位或异常也会影响到作业计划的执行,也是一个生产扰动的来源,但这种扰动不是那种实时的扰动,更多的是根据作业计划的执行而潜在存在的问题,对于企业而言,一般会有较为充裕的时间实现提前解决的,如果在执行过程中到了某个作业要开工的时候才发现物料缺位,那就是比较严重的问题了,也说明企业的生产管理水平实在是太粗糙了。

第十三个问题:利用APS进行粗能力评估是否有意义?

曾经跟一个企业聊,企业对APS是否可用有很大的顾虑,说暂时不需要那么精细的APS排产,只要能够提供大致的哪些订单在什么时间段下发到哪个单元或者粗放的能力评估就可以了。其实这个问题,跟传统的MPR中粗能力计划评估是一样的,但有时候企业还要让用APS来解决。APS当然可以解决,并且是从作业工序级且满足工艺能力约束的角度进行评估,是一种最精细的能力评估,是带有满足有限资源能力的具有可执行性的能力评估。如果在此基础上,通过资源组合进行某种班组、工段或者单元的作业计划截取,也即是能力的分配或评估,当然是可以的。但说实话,简直是多此一举,或者是用大炮打蚊子。所以,利用APS进行粗能力评估,个人认为,属于买椟还珠式的伪命题。

第十四个问题:手工调度调整操作的应用方式分析?

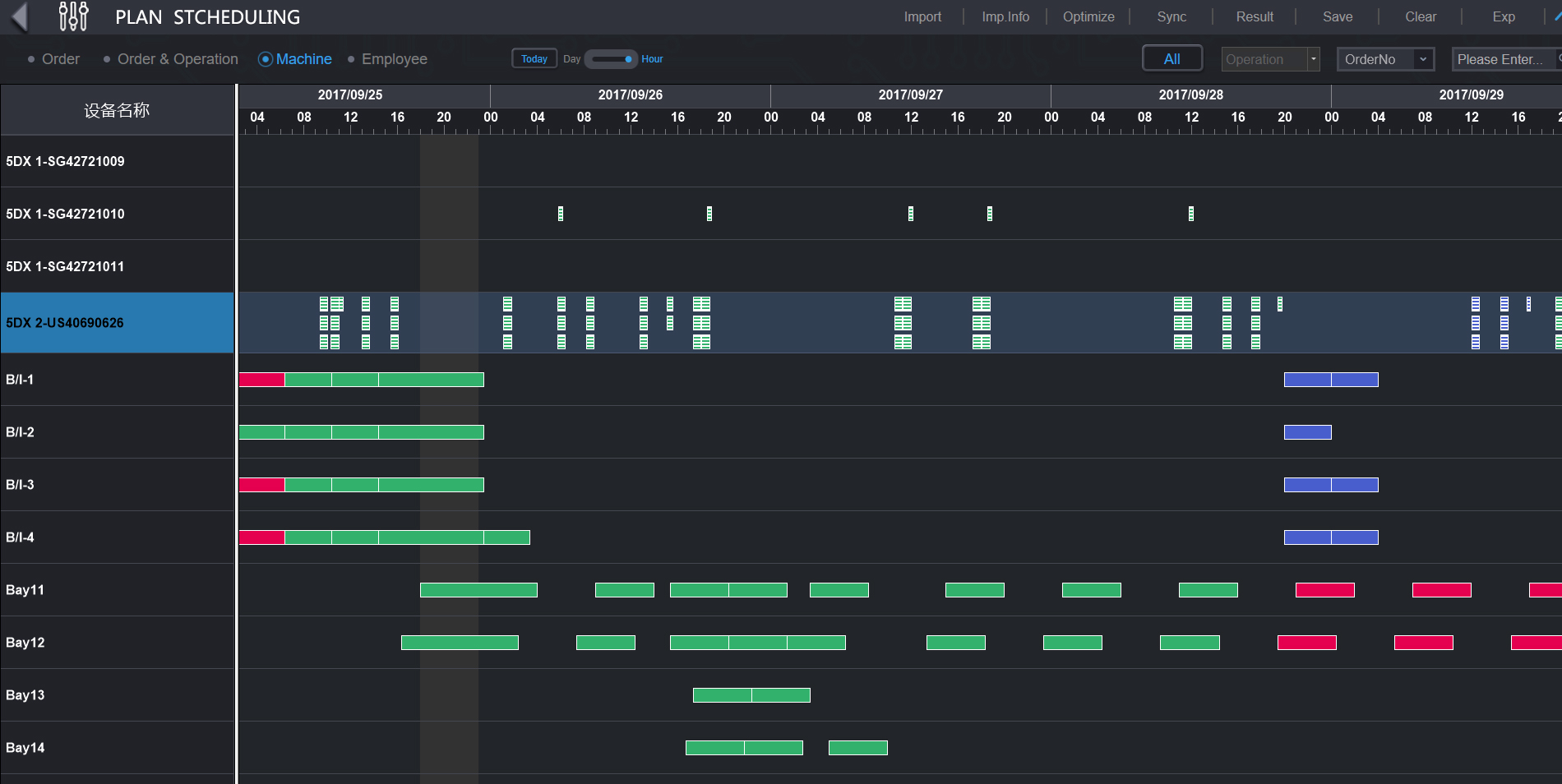

关于这方面的说法是很多的,企业的调度人员说,你的APS应给我提供人机交互手段,让我的实际经验或者系统没有考虑的经验或约束,有个发挥的机会,供应方的技术人员说,APS是牵一发动全身,作业计划动来动去,一是你难以分辨出有哪些影响,基本上是该工序时间点之后的所有工序作业安排都会发生变化;二是APS提供的甘特图上如果作业工序很多,自己都不知道自己调整哪个了,也是一个问题。

从某种程度角度而言,凡是没有执行的作业计划,尤其是长期的作业计划,都是可以自由调整的,这些作业计划纳入排产的主要目的是进行长期计划能力的评估。但是对于短期的计划,进行人机交互调整的需求,还是有很充分的需求的,一般规模也容易控制,APS的优势是提供了实时的约束检查与控制机制,保证了手工调度调整操作所生成的方案的约束满足性和可执行性。从这个角度而言,手工调度调整操作是需要的,但要注意应用的时机、范围和关注的重点。

第十五个问题:APS如何处理外协工序?

一般而言,尤其是加工类订单,一般都要经过热处理或者协作车间才能完成整个工艺流程,所以对于APS一般面向的车间类型而言,订单中存在工序外协基本是必然的普遍现象,这个在APS中如何处理呢?一般而言,由于外协用资源非本车间资源,所以传统APS的处理是考虑工艺流程中外协工序所占据的位置,留出外协工序时间作为其后继工序开工的一种约束来实现排产处理;进一步的,如果外协资源能够提前将能力计划推出来,则本车间APS排产时考虑外协资源的能力,所生成计划的可执行性将大大提高;再进一步的,如果所有订单的完整工艺流程的所有资源,均纳入到APS中统一排产,则显然可以实现最为精细和关联的排产,但此时,已经不能称之为外协工序了。

APS是一个复杂系统,无论开发还是实施都相当复杂,对复杂问题的解决方法是分而治之,将复杂问题分解为多个小问题,每个小问题依次处理。APS的开发和实施需要遵循这样的方法,开发时划分多个模块,实施时分多个步骤,这样才能获得成功。

针对订单频繁变更、插单、不能按时交货、生产效率低、资源利用率不高等问题,

欢迎咨询在线客服或拨打客服热线023-68661681,帮你转接智能制造实施专家,并发送相关行业资料给您!

扫描获取更多智能制造资讯!

023-68661681

023-68661681

返回

返回

发表评论