本文部分理论图示和案例借鉴知乎文章

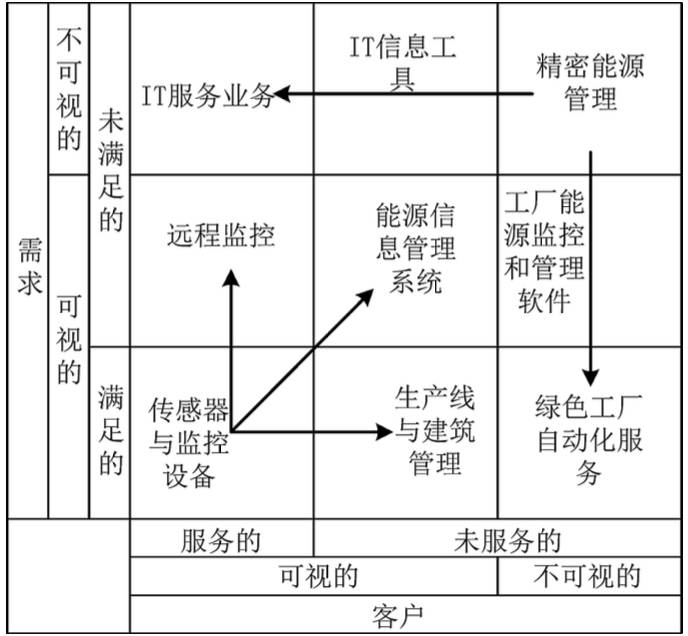

工业的发展加剧着能源的不断消耗,在资源和环境的约束下,能够对能耗进行科学的分析和管理才能真正实现能源的有效性运营。因此有大量的能耗管理系统提供商为用能单位提供传感器与监控设备、能源信息管理系统、生产线与建筑管理等产品与服务。

随着工业的不断发展,这些产品及服务已经成为了红海,供应商无法通过销售能源管理产品获得足够的利润。它们需要探索尚未挖掘的商机或目标客户群尚未被发现的需求,来挖掘新的价值。

目标

依据李杰教授的主控式创新理论,我们将目标定为“精益能源管理”,旨在帮助客户实现精益的能源管理,减少工业机械能源消耗,通过IT信息工具获取数据,利用有效的技术手段,在数据分析中尽可能的挖掘价值。通过相关的工厂能源监控和管理软件,为客户打造“绿色工厂和自动化服务”。

创新矩阵

能耗管理与监测

从能耗管理与监测角度,使工厂的能耗透明化。这就要求所提供的能耗数据不能像以往那样仅仅统计每一台设备在一段时间内的总能耗,而是要将能耗的构成进一步分解:

1、每一台设备在各种工作模式下的能耗统计。

通常设备有停机、待机、空载运转、工作、待料、自检等各种工作模式,在生产系统中的设备都是按照产品的生产节拍在各个模式下有规律地转换,而生产节拍的设计会对能耗产生很大的影响。

据统计,生产系统中的总能耗有很大一部分(离散生产系统超过50% )其实并非用于生产,而是设备的待机、空载运转、待料等过程中的无用功消耗,了解这些消耗的构成是对生产计划和生产节拍优化的第一步。

2、每一种产品在不同生产环节中的能耗。

统计每一种产品在生产过程中的能量消耗能够增加产品成本的透明度,并将这些数据反馈到设计端进行生产工艺和流程的优化。

3、比较执行相同任务的不同设备的能耗差异。

通常一个工厂内会有生产同类产品的多条产线,而不同产线中的设备供应商也会五花八门,对同类产线中执行相同负载循环的设备能耗进行比较,就可以知道哪种供应商的设计更加节能、控制策略更加优化。

同时这些信息也是供应商想要获得的,在对数据进行充分分析后,可将能耗排序、能耗分解和根本原因挖掘的分析结果有偿提供给这些供应商,并对他们提出改善要求,实现与供应商的共同成长。

挖掘能耗数据的价值

从能耗产生的数据角度,进一步挖掘更多的信息,从而分析预测设备的运行风险与产品的质量风险。

在生产系统中,存在着许多不可测量的风险,这些风险在真正引发设备故障和次品率上升之前很难被知晓和避免,这就需要通过采集一些具备先兆性的信号加以预测。

然而,由于生产系统中的设备众多,且生产环境较为复杂,对所有设备加装传感器显然是不太现实的,这就需要有一种非侵入式的监控手段,通过设备天然具备的信号进行监测。

对于几乎所有设备而言,能耗信息就是设备天然具备的信号,且能够在一定程度上显示出设备衰退、质量偏移等不可测量风险的征兆。

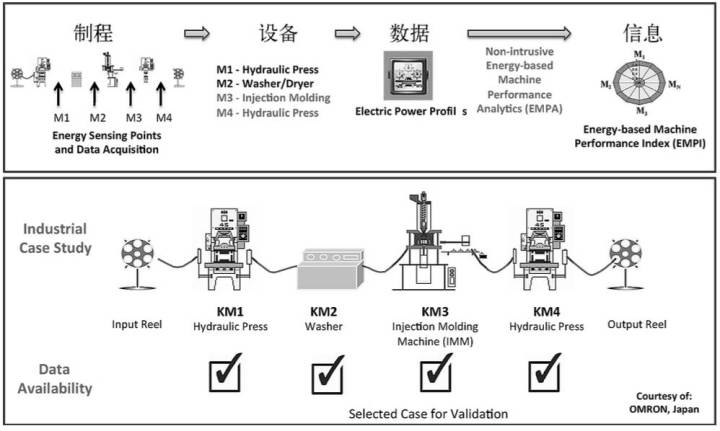

能耗信息故障预诊系统示意图

美国智能维护系统中心(IMS)与日本某自动化控制及电子设备制造厂商合作开发了基于能耗信号对工业系统进行故障预测与健康管理的技术(Power Prognosis Analytics,PPA),通过对设备能耗信息的深度建模与信息挖掘,实现对设备早期故障和产品质量风险的预测性管理。

PPA能够对产品各个生产环节中被不同设备加工过程中的能耗信息进行采集,并在嵌入式的处理中进行自动地步骤识别和特征提取等功能,分析每一个步骤的质量风险贡献度。

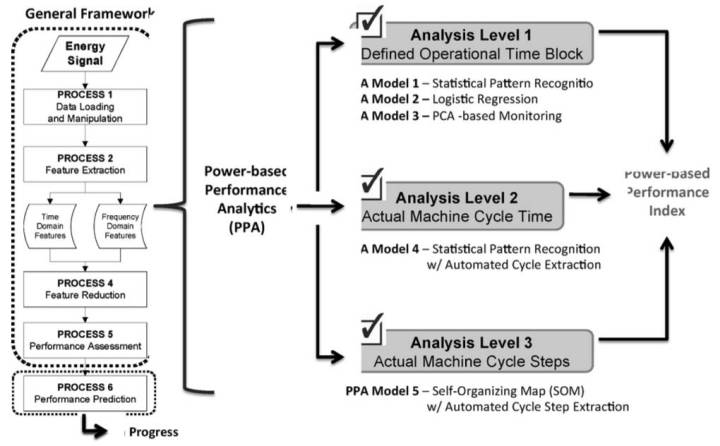

能耗信息故障预诊系统分析流程图

这套分析系统的核心被称为非嵌入式设备能耗诊断分析模块(Nonintrusive Energy-based Machine Performance Analytics,EMPA),能耗信号输入到 EMPA 模块后,经过分析流程,针对固定时间固定动作、动态时间固定动作以及动态时间动态动作等不同设备属性开发了相应的分析模块。其分析步骤可以大致分解为以下几部分:

步骤 1:分析模块读取传感器读入的原始数据,并对原始数据按照负载循环进行自动识别和分割。数据分割可以按照信号周期性出现的特征,比如功率的峰值、零交点等。对于工业生产系统而言,由于设备一直在不停地生产同样的产品,每一个负载循环的功率和能耗曲线应该有很大的相似性,因此可以根据这些曲线中的相似点进行数据分割。

步骤 2:对在步骤 1 中进行分割后的信号进行特征提取,将原始数据映射到特征空间。特征提取是指从传感器信号中提取能够反映信号特性的一些量值,此方法中主要包括时域特征。信号的时域特征主要包括均值、每个步骤的总能耗、总能耗与预期值的偏差、能量最大值、均方值、峭度、偏斜度以及信号熵等。

步骤 3:对提取的特征矩阵进行降维处理,目的是为了去除点特征矩阵中的冗余,在保证方差最大情况下将尽可能地去除特征之间的相关性。常用的数据降维手段包括K-L变换、主成分分析等数据降维的手段。

步骤 4:基于最新获得的信号特征矩阵,基于计算设备当前状态与健康基线状态的偏差对设备的衰退状态进行评计,从而量化设备衰退程度。

步骤 5:在获得设备衰退状态信息之后便可通过强化学习的机制选择不同设备衰退状态下合适的预测模型,从而进一步预测设备特征空间的未来发展趋势。

步骤 6:当设备的健康值超过了控制范围,或是所预测的未来健康值在未来设定时间内超过控制范围,系统将产生相应的预警提示。

案例分享

1、汽车制造业能耗分析及故障预测成功案例

XX汽车制造公司在整车生产过程中将会产生巨量数据,包括能耗数据、生产数据、环境数据等,这些数据中蕴藏了巨大的价值,包括产品故障、生产优化的目标都可以从数据中进行挖掘。客户需要我们对能耗和生产数据进行挖掘,找出异常点,希望分析出节约能耗的方向,并且对生产过程中的故障进行预测。

慧都能耗异常值分析,为XX汽车制造公司提供咨询、调研、研发、实施、维护一整个环节的完善服务。

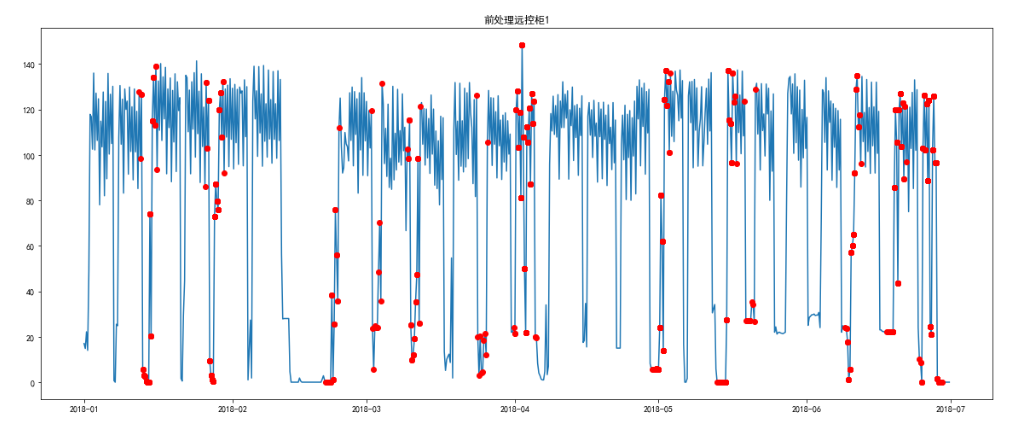

数据探索:耗电分析、耗水分析、耗时分析等

数据处理:基于耗电、耗水、耗时数据进行处理,找到数据的异常点,对异常点进行分析。

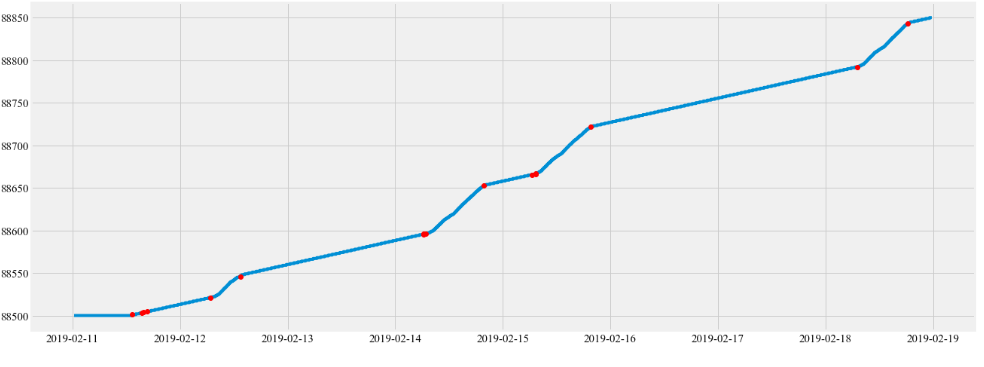

图1 识别时序数据中的异常点

图2 识别能耗时序数据的拐点

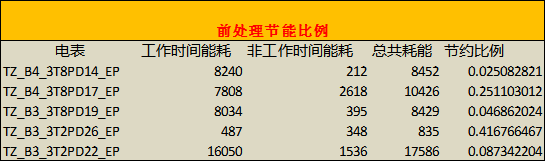

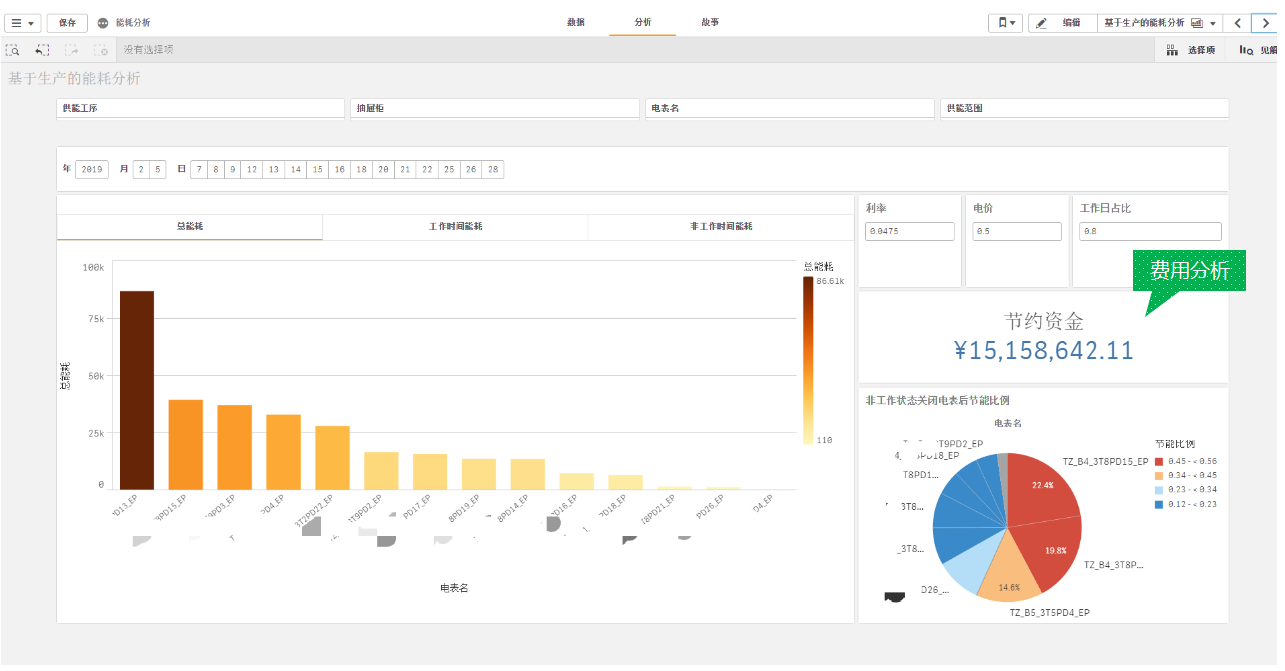

经分析发现,很多设备在非工作时间依然开机,如果关机,电泳和前处理阶段的节能情况如下

如果能够将某些车的前处理和电泳时间分别减少到37分钟和23分钟,在处理功率恒定的情况下,分别将会节约能耗3.23%和6.30%。

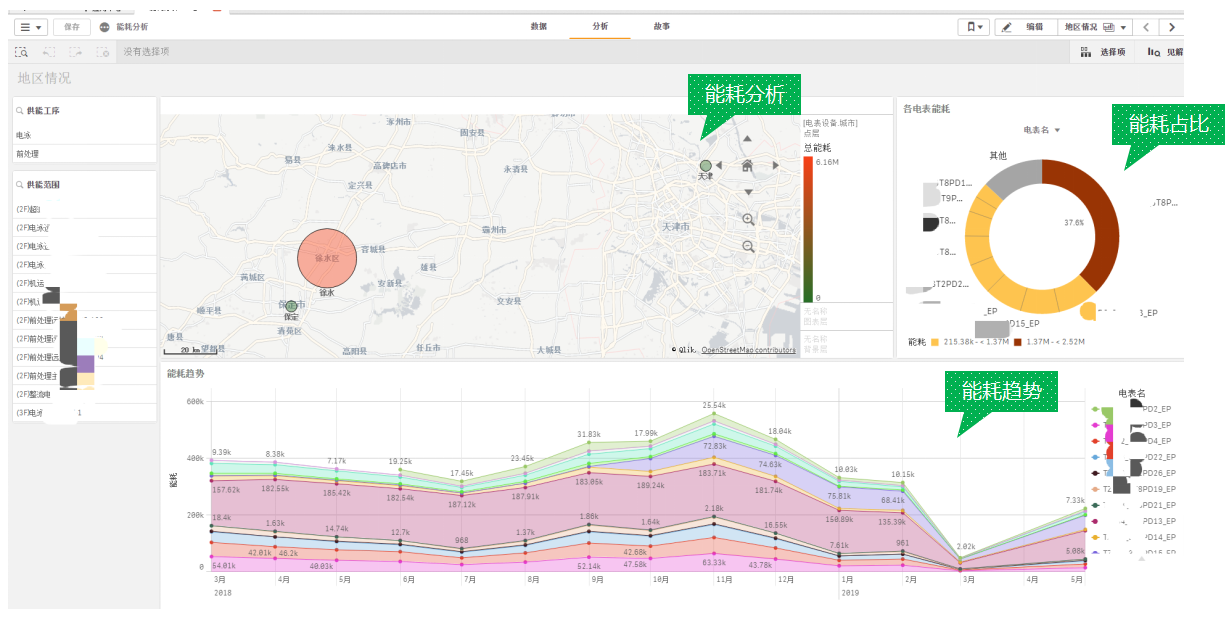

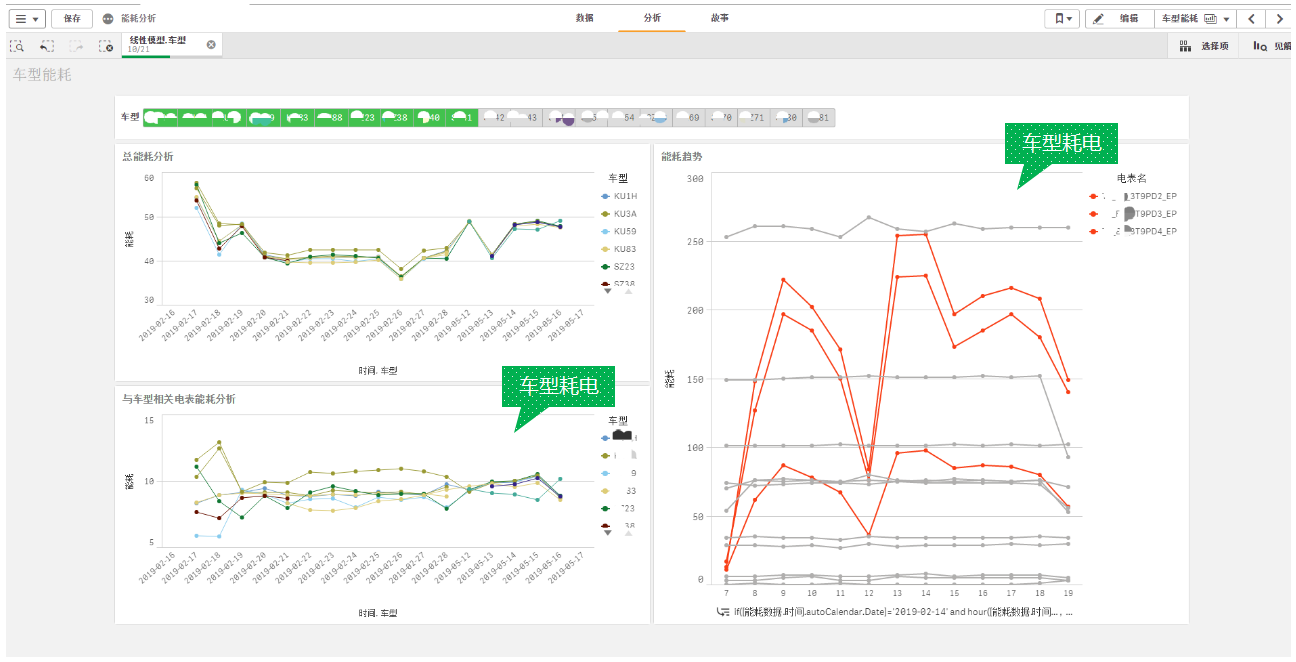

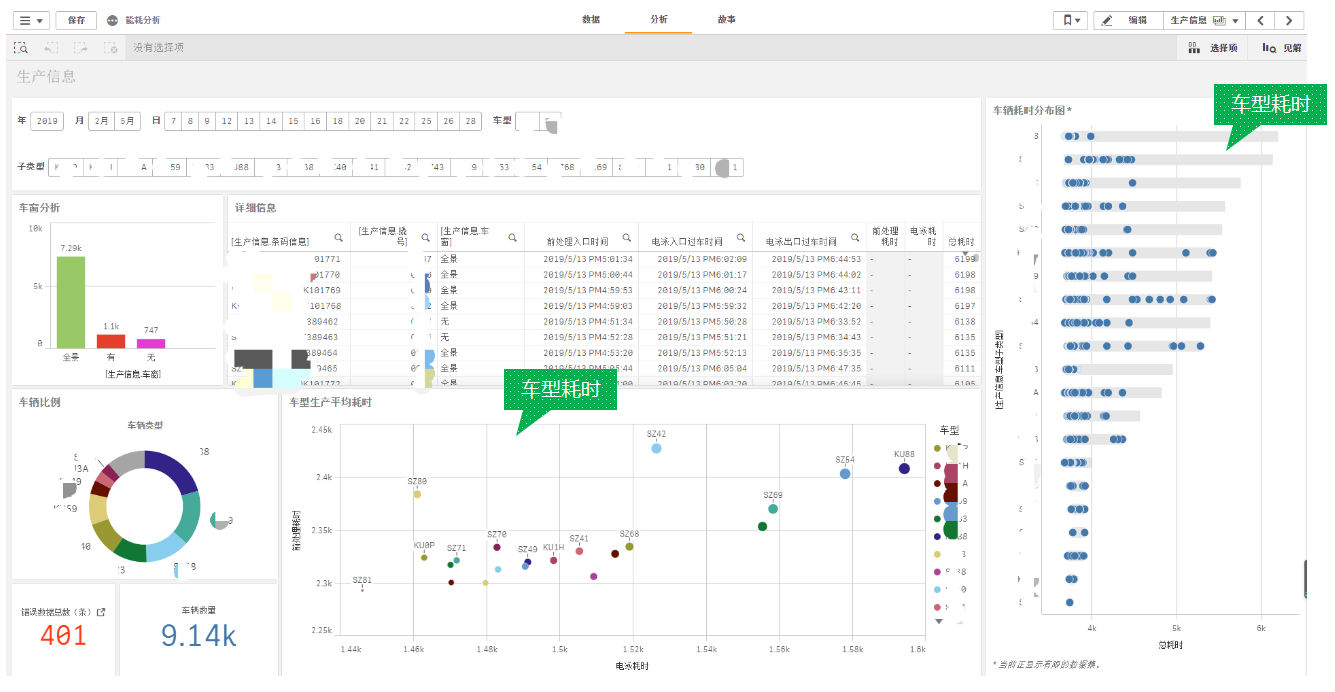

用Qlik进行数据探索分析——耗能分析

成功交付

慧都能耗异常值分析解决方案从2018年11月开始导入实施,项目团队结合客户现场生产情况通过和客户详细沟通斟酌,实施团队驻场开发经过接近半年的共同努力,最终于2019年3月项目经培训后成功交付。

客户表示,应用后效果显著:

- 人工判断异常准确率为50%,方案优化之后,可以提高到83%。

- 人工判断异常平均时间为10分钟,方案实施之后,只需要100ms。

- 方案实施后,前处理节能3.23%。

- 方案实施后,电泳节能6.30%。

注:此案例来源于慧都大数据团队的真实客户能耗分析及故障预测项目实施。

2、自动化控制及电子设备制造业能耗分析案例

日本某自动化控制及电子设备制造厂商掌握着世界领先的传感与控制核心技术。在工业自动化控制系统领域中,产品系列包括各种传感器和监控设备,并涉及生产线与建筑物的管理工作,可以及时获取生产线上各工业机械的能源消耗数据,实现对工业机械的性能监控。用能企业通过分析和利用所获得的能源监控数据,可以减少生产线运行过程中所消耗的能源。

在与美国智能维护系统中心(IMS)的合作中,该厂商开发了KM100系统,这是由一种节能的、小型化的电量监控器所构成的系统,可测量并显示生产线中各工位各机械设备的初始电压、电流、累计电量、无效功率、功率因数和频数等,并在本体中存储测量数据,在通信网络中进行集中监控管理,可以轻松实现节能信息的获取和监控功能。

另外,在商业模式的创新方面,该日本企业采用赠送设备、退税提成的方式,与客户共享能源精密管理所带来的经济效益。如果直接销售KM100产品所产生的利润并不高,如果将产品免费赠送给具有生产线的工厂,通过及时监控和分析数据帮助生产线实现节能,然后根据该生产线每年节能退税总额进行提成。由此,免费赠送的方式可以鼓励生产线使用该产品,也为企业带来了很大的收益,在提升能源使用效率的同时实现业务的开发和拓展。

注:此案例来源于李杰等著写的《从大数据到智能制造》一书中。

关于慧都大数据分析平台

慧都大数据分析平台「GetInsight®」升级发布,将基于企业管理驾驶舱、产品质量分析及预测、设备分析及预测等大数据模型的构建,助力企业由传统运营模式向数字化、智能化的新模式转型升级,抓住数据经济的发展势头,提供管理效能,精准布局未来。了解更多,请联系在线客服。

慧都大数据专业团队为企业提供商业智能大数据平台搭建,免费业务咨询,定制开发等完整服务,快速、轻松、低成本将任何Hadoop集群从试用阶段转移到生产阶段。

欢迎拨打慧都热线023-68661681或咨询慧都在线客服,我们有专业的大数据团队,为您提供免费大数据相关业务咨询!

023-68661681

023-68661681

返回

返回

发表评论