预测性维护是一种预防代价高昂的制造设备故障的方法,它可以通过分析整个生产过程中的数据来提前查明异常行为,以确保可以采取适当的措施来避免长时间的生产停机。在制造环境中广泛采用IoT之前,专业人员和机器操作员必须经常定期安排维护时间,以便确定可能需要维修的内容。

是什么让预测性维护如此重要?

人们认为,所有手动安排的机器维护中有一半实际上是徒劳的。考虑到这种形式的维护还占用了大量资源,时间和生产力,因此,许多生产专业人士已从这种方法转向工业4.0方法就不足为奇了。利用物联网技术来监视生产线上的机器状况、简化维护计划并收集实时数据,这意味着制造商可以降低成本,最大化产量并提高产品质量。

预防性维护与预测性维护

早在互联网出现之前,制造企业就一直在进行预防性和预测性维护。但是,了解这两种维护之间的区别仍然很重要。

-

预防性维护依赖于目视检查和常规的机械健康检查。然而,这只能在设备的工作状态中提供有限的范围,因为工程师只能修复已经发生的故障,而不是将要发生的故障。

-

预测性维护使用分析方法,利用实时和历史数据突出显示机器没有正常运行的地方,以便提前修复。

预测性维护的工作原理

为了使用预测性维护解决方案来监控设备,需要以下工具包:

-

用于收集机器或产品数据的传感器。

-

需要数据传输,以使通信系统将安全数据从机器移至数据存储系统。

-

数据存储系统是在现场或通过云收集和存储信息的中央枢纽。

-

预测性数据是一种分析性数据,它将算法应用于存储的数据,以便更好地理解机器应该如何工作,以及在故障发生前它可能在做什么。然后,这些数据以警报和报告的形式提供给操作员。

-

工程师和专家使用根本原因分析来调查和决定哪种行为是最合适的。

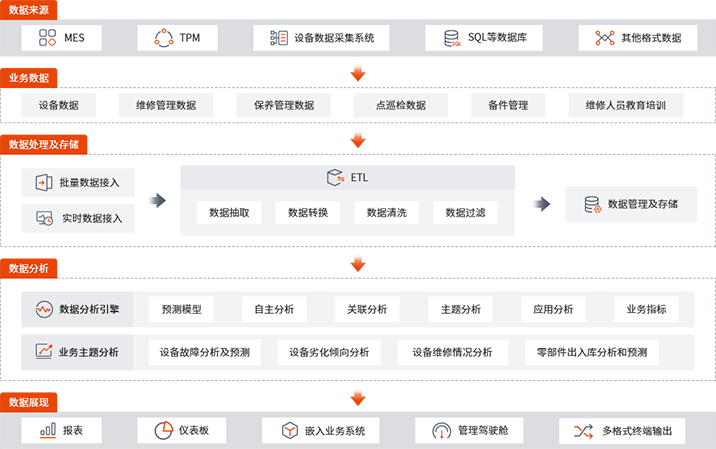

机械上的数据通过通信路径从传感器传输到中央存储区域。然后,将来自MES系统的数据集成到中央数据存储系统中,以提供更高级别的生产机械数据。一旦将预测数据应用于此,就可以提供有关如何减少机器停机时间的分析。

为了有效地部署预测性维护系统,用户必须首先评估每台机器的故障可能意味着什么。这应该将制造资产、传感器数据、通信程序、预测分析和仪表板警报汇总在一起。

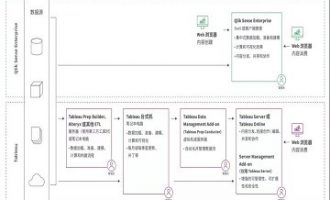

使用可视化系统,工程团队将能够以图形形式查看生产线。这应该包括数据流、仪表板和系统逻辑(其中一组规则将在发现异常时进行监视和警报),以产生有关系统应如何有效运行的蓝图。从这里开始,任何历史机器数据或预测分析都可以应用到蓝图中,以在发生故障之前预测机器的行为。

预测性维护的优势

当企业使用预测性维护时,该组织有两个巨大的优势,包括:

-

减少机器停机时间。自动执行战略性维护计划已被证明可以减少20-50%的维护时间,同时将相关的维护成本降低约5-10%。

-

保持效率。依靠分析数据来提高机械效率,这意味着不再需要不必要的维护。 这意味着可以延长机器的使用寿命,并且可以在不使用机器时安排对发现的任何问题进行维修。

预测性维护解决方案构建流程

结合设备故障、设备维修情况、备件出入库情况进行数据分析,以优化设备维修、维护计划和备件采购计划,降低设备维护成本,减少维修给生产、管理带来的损失。方案提供从数据采集、数据处理、数据分析、数据呈现端到端解决方案,为企业生产、维修和管理提供决策支持。慧都为您提供预测性维护解决方案,详情请咨询在线客服或者拨打慧都热线023-68661681,有专业的大数据团队,还可为您提供免费大数据相关业务咨询!

制造业如何使用预测性维护?

在过去的几年中,制造企业已在各种情况下实施了预测性维护解决方案,从工厂范围的实施到对单个关键机器零件的监控。(预测设备案例>>)对于大规模生产产品的组织而言,预测性维护是减少产品缺陷并消除浪费的绝佳方法。对于那些生产零件和机械的人来说,预测性维修的常用方法是设置技术来监视和检查运动设备和电机的状态。生产力、电力、健康状况和内部磨损都受到监测。

这就是所谓的“质量4.0(Quality 4.0)”,通过实施这样的解决方案,工厂里的人可以看到什么时候生产的不合格品会超过他们的阈值,以及可能的原因。

023-68661681

023-68661681

返回

返回

发表评论