目前很多制造型企业拥有了MES、ERP、SPC等业务系统,获得了大量的数据。然而在跨工厂、跨系统的异构数据中,如何找到生产各个环节的规律和异常,如何获得优化见解,是制造型企业面临的关键挑战。通过数据分析提升产品质量,提高产品合格率、成品率则是企业发展的下一步抓手。

一、制造业质量数据分析遇到的难点:

1、产品质量缺陷追溯周期长,找寻规律较慢。

2、数据跨工厂/跨车间/跨业务系统,只做数据展示,无法关联分析。

3、数据不全,数据准确性不稳定,数据分析决策支持功能弱。

4、很难发现经验已知之外的影响产品质量的因素。

二、生产质量分析方案设计特点

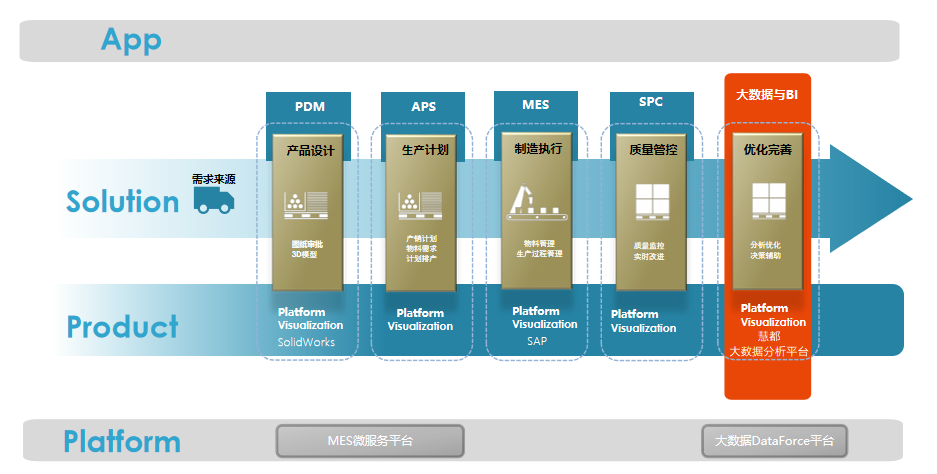

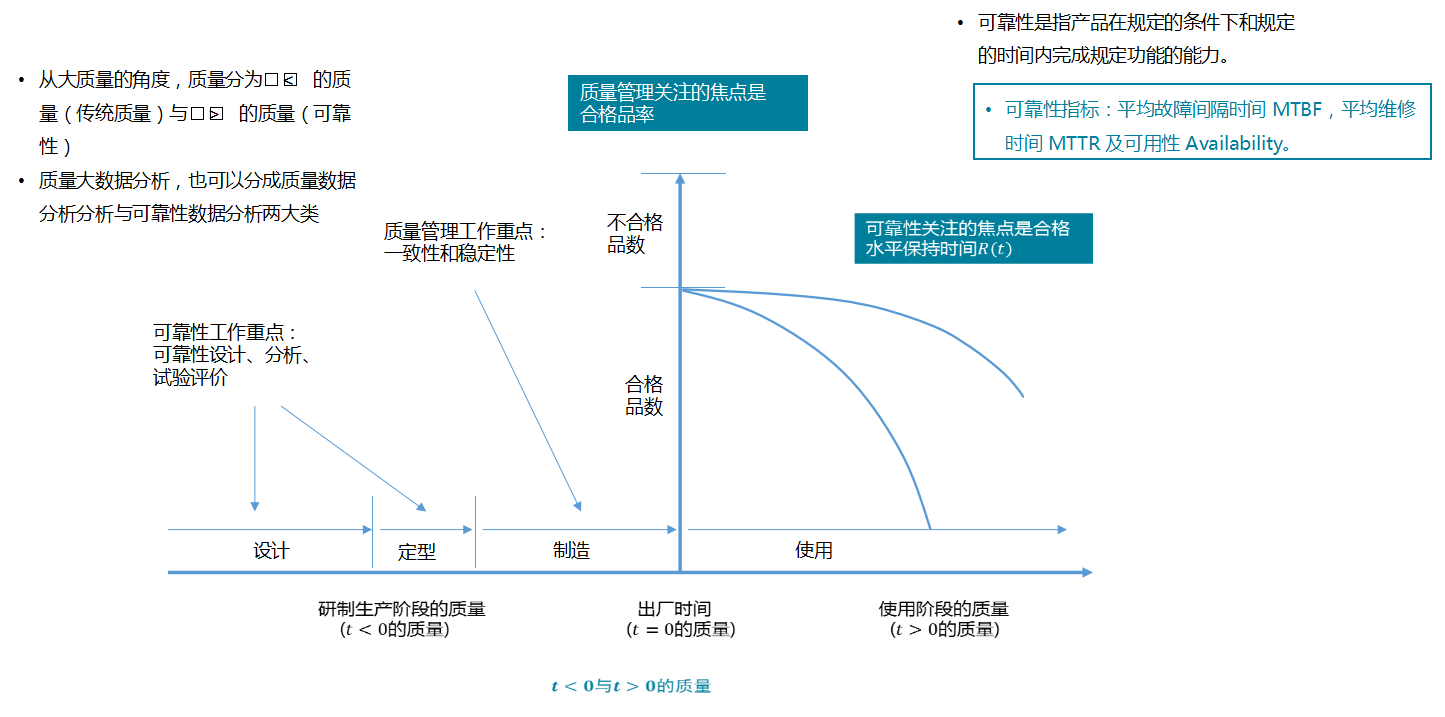

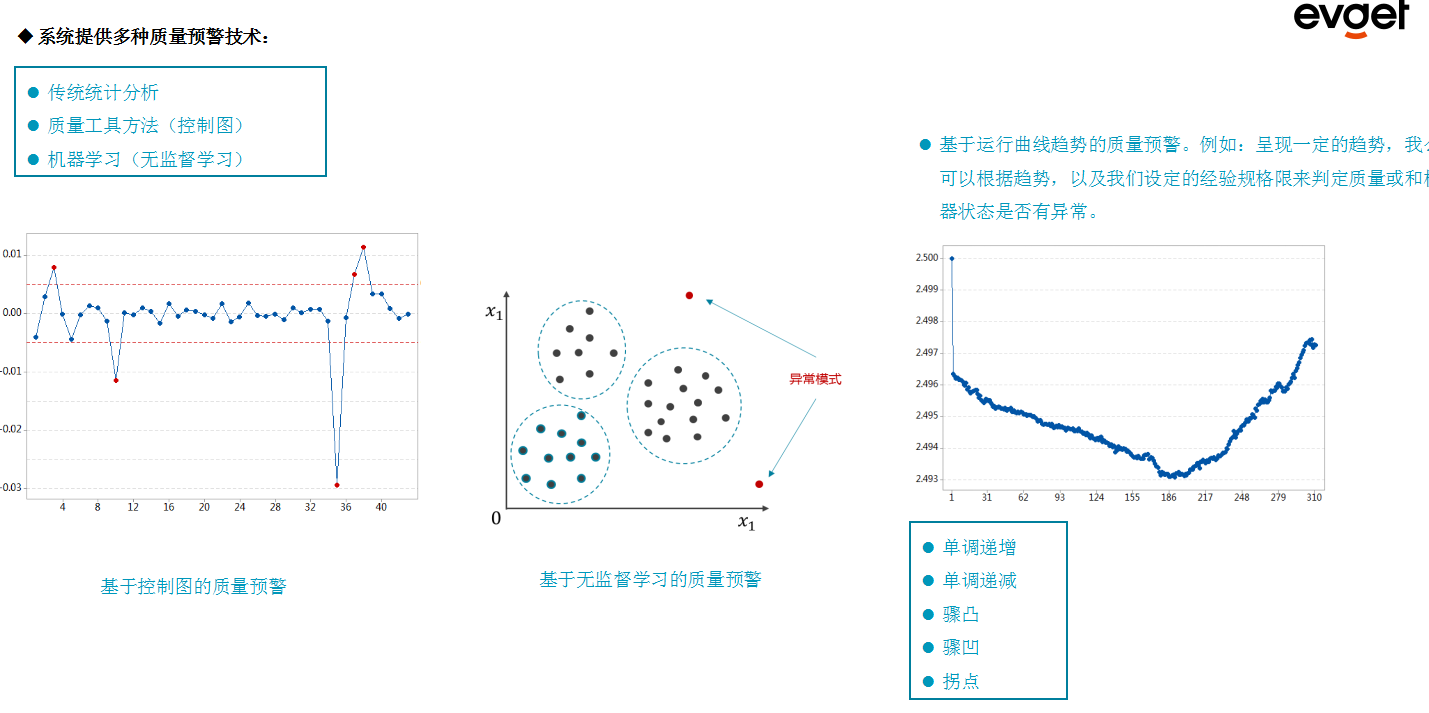

将当代计算机科学、工业统计与大数据技术、行业质量管理及持续改进最佳实践完美融合、洞察质量与流程数据,从而提高效率、降低成本、预测未知、科学决策,提高持续盈利能力。可以实时质量风险预警平台、质量大数据分析平台、智能质量报告平台、自动化分析程序及报告。

三、方案实施收益

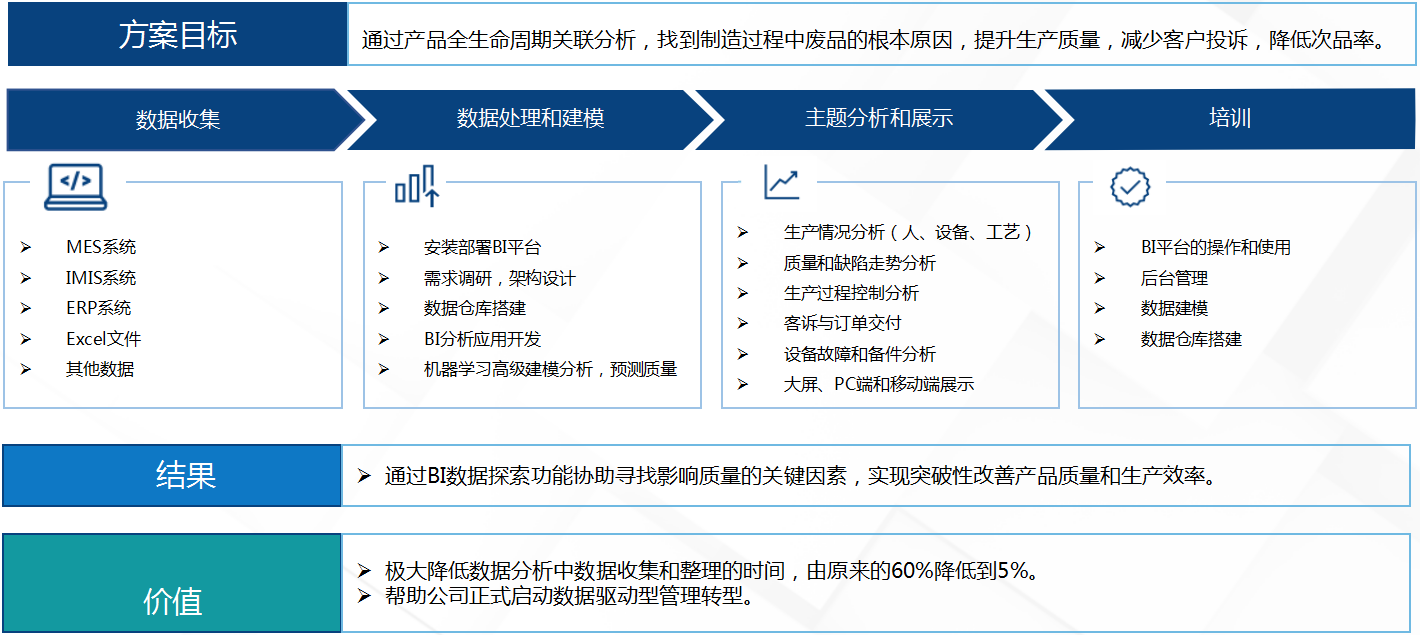

1、建立统一的数据采集和管理平台,极大降低数据分析中数据收集和整理的时间。

2、打破多个业务系统(SAP、MES、手工台账等)的数据孤岛,将数据集中到一个平台,完善数据采集机制、建立数据标准、提升数据质量。

3、创建产品质量的主题分析应用,找到产品质量问题的根因。包括:产品全生命周期的分析、质量和缺陷走势分析、生产过程(人、设备、工艺等)分析、客诉与订单交付分析、设备故障和备件分析、质量预测分析等。

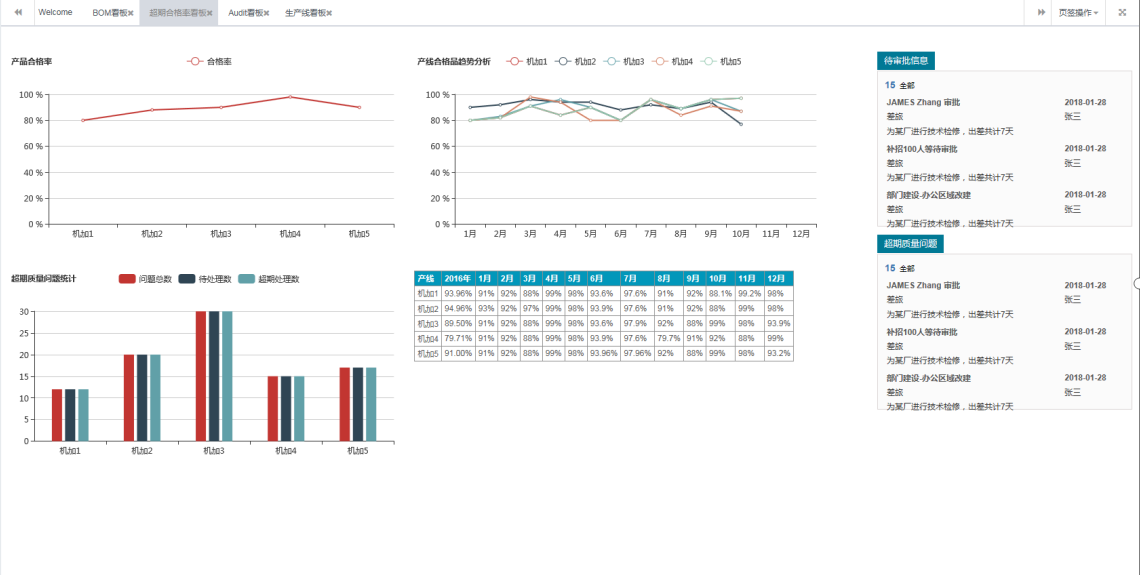

4、分析报表通过大屏、PC端和移动端进行展示,并以一系列标准格式自动分发报表。

5、为客户提供企业BI项目整体规划的咨询方案:质量分析及预测、运营分析及预测、高层管理驾驶舱。

四、方案是如何落地实施的

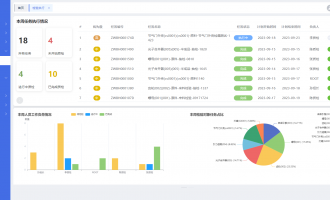

1、工序质量分析-指标分析

实现合格率、成品率、成功率、产出合格重量、产出量、投入量、缺陷重量、单缺陷率等品管核心关注指标跨工序的全局联动分析。

2、工序质量分析-SPC过程能力分析

系统界面及报告系统提供多种图形,包括:单值图(运行图)、以及直方图、帕累托图、控制图(均值极差图、均值标准差图、单值移动极差图)、箱形图、C值评估图、质控图、皮尔森图等满足日常统计分析。

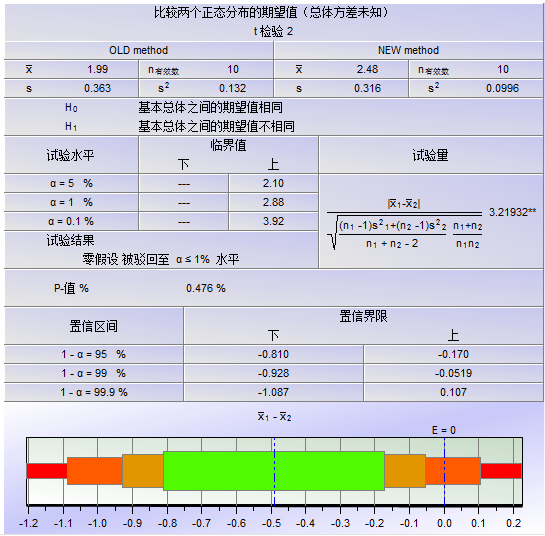

3、工序质量分析-假设检验

改善效果的验证;潜在原因的确认;不同供应商的质量可靠性水平的对比等。

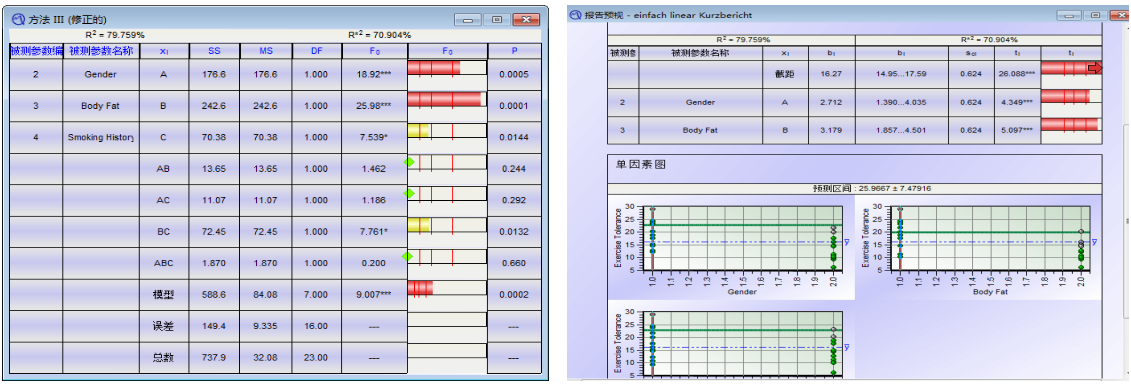

4、SPC与质量大数据分析-方差分析

具有强大方差分析能力,并能生成专业化的、易于解读的方差分析报告。支持的方差分析模型有:单因子方差分析、多因素方差分析设计、混合效应模型、分级嵌套模型、失衡数据。

5、工序质量-SPC与质量大数据分析

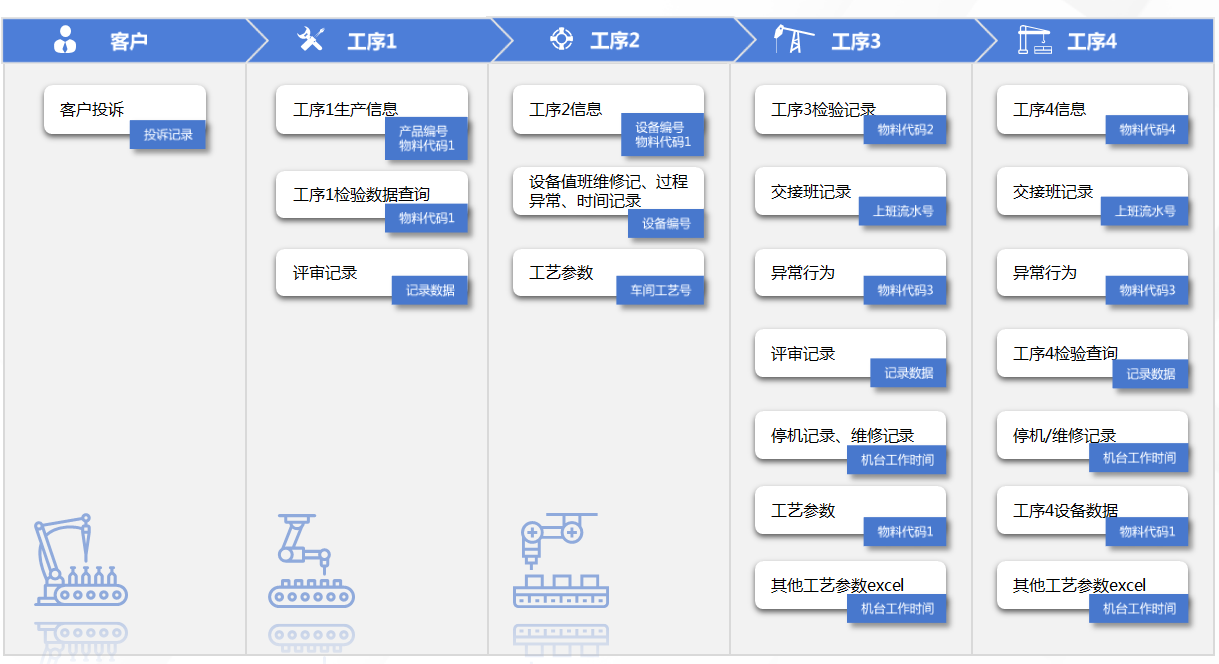

6、异常质量追溯

找到质量异常产品在生产过程中各工序的生产时间、工序的工艺参数,机台记录的备注(生产异常说明)、交接班的备注(生产异常说明)、各工序的评审记录、品检信息、工器具信息、辅材信息、停机记录、班厂量、设备运维状况等信息,并判断是否出现异常。

7、制造过程质量分析与控制-质量预测与预警

五、慧都生产质量分析方案架构:

慧都大数据团队,通过机器学习,智能关联影响质量的全量数据指标(人、机、法、料、环、检等),帮助企业实现质量根因追溯。找到影响质量的关键因素,预测质量趋势,洞察改善质量新见解。

如果您的企业也有生产质量分析、设备故障预测、工业大数据分析、能耗异常分析等需求,欢迎拨打慧都热线023-68661681或在线咨询,为您免费提供大数据相关业务咨询!

扫描获取更多智能制造资讯!

023-68661681

023-68661681

返回

返回

发表评论