近2年,MES系统实施需求异常火爆,特别是随着国家“十四五智能制造发展规划”战略的贯彻与推行,越来越多的企业意识到数字化、信息化建设的重要性,流程行业的MES因发展较早,生产节拍相对固定,因此MES系统在流程行业中的应用已经相对成熟。

但在离散行业中,基本都是个性化、多品种、小批量,形态多,劳动密集型等生产特点,生产管理相对复杂,并且市场上成熟的MES产品不多,基本都需要进行定制开发,才能满足离散行业的MES实施需求。针对这些现象,我们从有典型离散代表的行业寻找突破口,为离散行业“量身打造”了MES系统新模型,创造出“工艺”与“生产”相结合的新模式。

相信大家对生产制造都不陌生,那么什么是工艺呢?在实际生产过程中,工艺是生产制造的基础。简单来说就是指生产人员利用工具与设备,对各种原材料、半成品进行加工或处理,最后形成成品的方法与技术。

那么有人要问了影响工艺的因素有哪些呢?

人(Man):制造产品的操作人员,即对人的技能要求及安排;

机(Machine):机器设备、工装等辅助制造物品等;即对设备,工装夹具要求;

料(Material):原材料,即产品制造过程中的用料;

法(Method):生产过程需遵循的规则,即生产标准、作业规范、设备选择、使用方法;

环(Environment):环境,即制造过程所处的温度、压力、湿度等条件;

测(Measurement):质量检测,即生产制造过程中的产出是否标准质量要求。

我们在离散行业为什么需要工艺与生产相结合?

从离散行业特点来看:它的产品是由许多半成品构成的,各半成品的加工装配过程彼此是独立的,所以整个产品的生产工艺是离散的,制成的半成品通过部件装配和总装配,最后成为成品。比如:一个产品有多少个部件,一个部件有多少个零件,这些物料不能多也不能少。

因此离散行业的生产模型主要以BOM为核心,而生产工艺则围绕这些要求进行编制操作标准。但如果订单客户对产品有个性化需求时,在生产过程中如果遇到客户指定部件或半成品或包装规格不一样时,则需要及时调整生产工艺。

为了应对这种客制化场景要求,在离散行业的应用上可以从工艺流程和生产方式方面进行多元化抽象封装,满足离散制造行业多品种、小批量、柔性制造等特点。在制造过程中以“工单”来作为工作任务下达。通过“工单”就可以知道这项工作任务是生产哪种产品,生产数量是多少,以产品和对应生产工艺。通过生产工艺指导制造执行。

另外,在生产过程中也会发生各种各样的变化。比如需要临时增加或者减少产品的数量,或由于某些原因换产品,或者设备临时发生故障而调整原先计划,又或者紧急插单。这些在生产过程中是非常常见的。对于这类生产调整我们称之为生产现场变更。但做什么产品用什么生产工艺,则会一直满足操作规程的标准化指导原则。

如何实现“工艺”与“生产”相融合?

“变”对于离散行业来说是一直存在的。MES系统想要管理好生产过程,那么就要考虑生产工艺的“多变性”,我们在研发实现上也充分考虑了后续产品在离散行业的适应性以及拓展性,采用了面向对象编程的三大特性“封装、继承与多态”,通过业务流走向进行封装成通用的生产模型,建立各个活动节点:建立工厂模型、工艺路线、工艺标准、质量模型、物料BOM结构、设备(器具)、人员建立逻辑复用模型。

通过判定各节点业务活动在主流程走向上的通用性,进行各节点的继承解析,包括业务模型、用户界面、功能逻辑三方面。从而将工艺与生产完美地结合起来,让“生产”与“工艺”保持一致。一旦工艺发生改变,生产上的要求与标准也随之相应地变更。这就使得工厂生产节奏和信息保持高度一致。

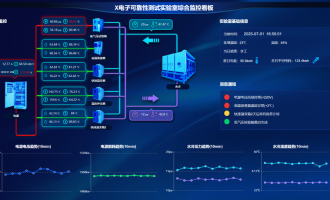

在MES系统应用中,可以实时掌握生产现场情况,作出准确的判断和快速的应对措施(如后续物料备料,及人员安排,产线安排),保证生产任务得到合理执行。

这种高复用可扩展模型可以应用到各种离散生产场景中。例如:汽车行业。汽车在组装零件的过程中,同样有汽车组装工艺流,只要将汽车组装的生产工艺配置到系统的工艺模型中,再将工艺参数继承给生产进行指导操作,然后让工单选工艺后即可开工生产!

工艺与生产组合模式的应用优势

我们都知道,MES系统在整个企业信息系统中起着承上启下的作用,是整个生产与管理中信息沟通的中枢;从工单下达到产成品的产出这一整个过程中,MES扮演着生产活动的信息传递者。

“工艺”和“生产”相融合,不仅可以实现生产全流程的监控,还可快速应对多态化的生产变更模式。满足了离散行业多业务场景的功能要求。通过生产工艺信息化的推进,不断改善生产操作,避免出错返工,消除不必要的浪费,实现产品质量提升、生产效率提升。

023-68661681

023-68661681

返回

返回

发表评论