在全球汽车工业的供应链体系中,零配件制造企业扮演着至关重要的角色。发动机、变速箱、制动系统、底盘零件等,每一颗螺栓、每一片垫圈都直接影响整车的性能与安全。

随着整车厂对供应商质量要求的不断提升,“可追溯性”已成为衡量零配件制造企业竞争力的关键指标。

在这样的背景下,MES系统的质量追溯功能正成为汽车零配件制造企业的数字化核心能力之一。

一、行业特点决定了质量追溯的必要性

汽车零配件行业有几个显著特征:

品种多、批次多

同一产线往往要在一天内切换多种产品型号,不同批次的工艺、原料、工装要求各不相同。

质量要求严苛

零部件失效可能引发整车故障甚至安全事故,因此对尺寸精度、表面质量、材料性能等要求极高。

供应链高度协同

零配件制造商不仅要对自制零件负责,还要追溯供应商提供的原材料、半成品的质量。

法规与客户要求

如 IATF 16949、ISO 9001 等质量管理体系,以及整车厂的 PPAP(生产件批准程序)要求,都明确规定了可追溯性要求。

该行业一旦发生质量问题,必须快速锁定问题批次、工序、设备及责任人,否则就可能造成大规模召回、赔偿和品牌损失。

二、质量追溯的痛点与挑战

在没有MES系统支撑的情况下,很多零配件企业依赖纸质记录或分散的Excel文档来管理生产与质检数据,这带来了诸多痛点:

数据分散:生产、质检、仓储、供应商等信息分布在不同部门,难以快速整合。

信息滞后:质量问题发现与定位往往滞后数小时甚至数天,无法第一时间采取措施。

记录不完整:人工填报容易遗漏关键数据,或因字迹不清、版本丢失而无法追溯。

批次关联复杂:零部件生产往往涉及多道工序、多台设备和多个原料批次,手工关联极易出错。

这些问题不仅影响企业应对质量事故的速度和成本,还会直接削弱客户信任。

三、MES系统如何实现质量追溯

MES 系统的质量追溯功能,以生产数据采集和过程管控为核心,通过贯穿生产全流程的信息链,实现从原材料到成品的双向追溯。其主要实现路径包括:

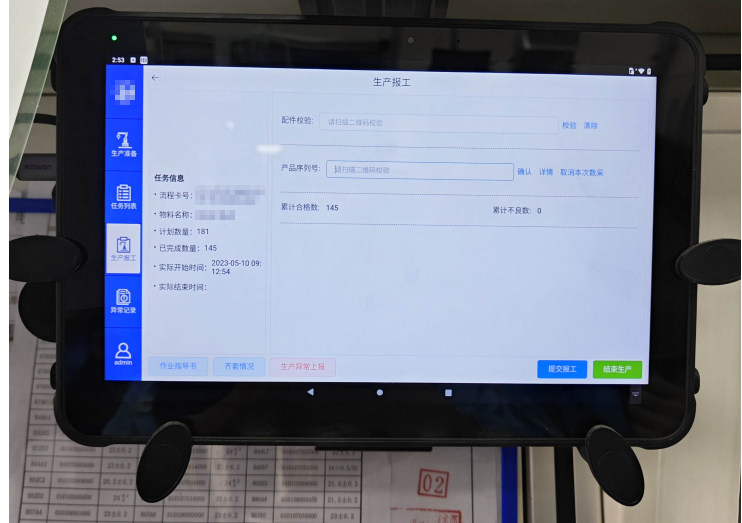

1. 批次与条码管理

为每一批原材料、半成品和成品分配唯一条码或二维码。

在生产过程中,通过扫描实现批次与工序、设备、操作员的绑定。

2. 全过程数据采集

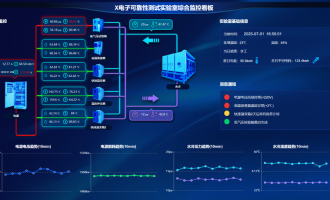

设备自动采集:关键工艺参数(如扭矩、温度、压力)自动上传到 MES。

人工终端录入:质检员在产线终端录入检验结果和不良代码。

自动判定合格/不合格状态,防止不合格品流入下一道工序。

3. 质量事件与异常管理

一旦发现不良品,MES 可立即回溯该产品的原料批次、生产时间、使用的工装夹具、当班操作员等信息。

系统自动生成质量事件报告,推送给质量部门与管理层。

4. 双向追溯能力

正向追溯:从原材料批次追溯到最终成品及其流向。

反向追溯:从成品编号追溯到原材料批次、生产工艺、设备参数及质检记录。

四、应用价值与落地成效

汽车零配件制造企业应用 MES 质量追溯功能,可以在多个层面获得显著价值:

1. 快速应对质量事故

当出现客户投诉或质量异常时,企业可在数分钟内锁定问题批次及范围,将召回范围缩小到最小,减少经济与品牌损失。

2. 提升客户信任

整车厂越来越重视供应商的质量可追溯能力,MES 系统的实时数据记录和可视化追溯界面,能直接作为客户审核与交付过程中的有力背书。

3. 优化生产与质量管理

通过分析追溯数据,可以发现质量问题的根源,例如特定设备、工序、工装或供应商批次存在的缺陷,从而持续改善生产工艺。

4. 满足合规与审计要求

MES 可按照 IATF 16949 等体系的要求保存数据和记录,支持第三方审核与法规合规性检查。

结语

在汽车零配件制造业,质量追溯不再只是“应付审计”的工具,而是贯穿生产全过程、保障客户信任与品牌竞争力的核心能力。MES 系统通过批次管理、数据采集、异常管理与双向追溯,正在让追溯变得更快、更准、更智能。

慧都是⼀家⾏业数字化解决⽅案公司,专注于软件、⽯油与⼯业领域,以深⼊的业务理解和⾏业经验,帮助企业实现智能化转型与持续竞争优势。

慧都科技提供拥有自主知识产权的【慧都MES系统——evget OMES】,适配于汽车零配件生产方式,扫描下方二维码或者直接拨打023-68661681联系我们,我们为您介绍详细落地方案。

023-68661681

023-68661681

返回

返回

发表评论