物料清单既BOM是许多传统ERP以及MES等系统的核心,通过物料清单阐述产品结构以及制造过程是许多企业进行数字化的核心工作,从某种意义上说,制造企业实施ERP或者MES,或者说是企业做数字化信息化,把BOM的问题研究明白,那么这个项目就基本完成了一大半。这句话可能听起来有些极端,但也侧面说明了BOM对于制造业的重要性。

按照传统的BOM的模式,也就是通过一个结构化的模型来描述产品结构,对于普通的装配或生产过程不是特别复杂的行业,还是能够满足需求的。但是针对一些比较复杂的场景,这个模式是存在较大的弊端。通过了解达索系统的DELMIA | Works ,笔者发现DELMIA | Works 通过颠覆性的思维方式较好的解决了这个问题,解决了制造运营系统对于许多制造复杂场景难以管控的问题。

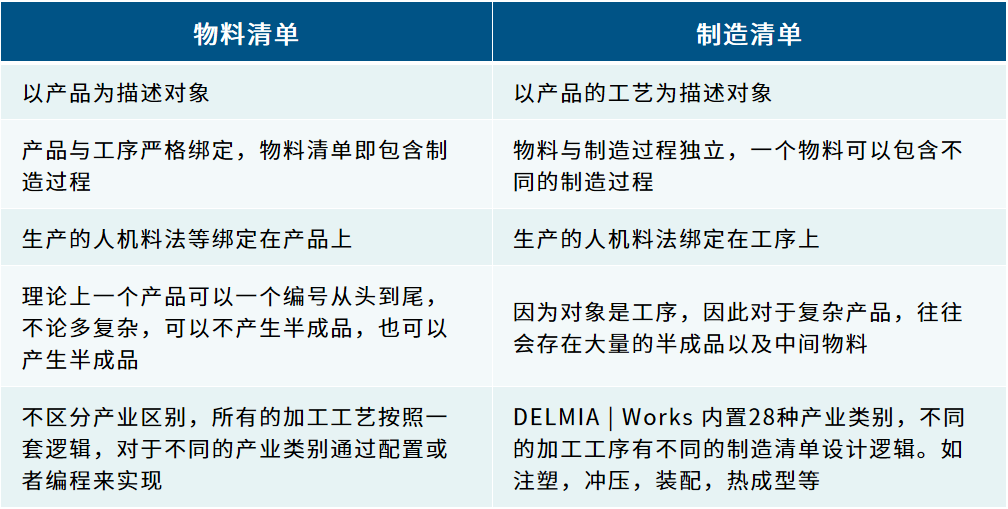

首先我们来对比以下传统物料清单与DELMIA | Works 的制造清单(以下简称制造清单)的方式以及各自的优缺点。

为了更好的说明这两种模式的差异,下面我们通过一些制造运营的场景来说明。

场景一:产品实现路径为动态,无法用一个BOM体现

某企业是一个冲压的生产企业,这种企业的特点是需要应用模具,并且设备可以快速连续作业。该企业有个产品是一种需要冲压产生的组件,这种组件非常的小,可以通过连续送料快速冲压而成。但是针对这个组件,企业在排产的过程中遇到了一个比较麻烦的问题,就是该企业的冲压设备可以通过应用不同的模具,有些模具可以一次上两个铝卷带,冲压一下产生两个,而有些冲压设备配合特殊的模具可以一下子冲压出四个。理论上随着技术的进步,可以一次性冲压八个甚至十六个。而采用的模式不同,对于生产相同的产品,需要耗用的时间是完全不同的。

针对上述场景,由于传统的物料清单是将工序与物料绑定,一个物料对应固定的物料或者工序,则针对这样的场景,则就需要相对较为复杂的配置,当然有些设计的比较好的系统通过一系列的工具,例如内置一些配置器,或者是内置一些函数变量工具,根据一些参数的运算来更改计算结果,或者针对不同的实现方式来设置不同的物料编号。但是总的来说这种模式非常的不直观,需要进行复杂的设置,同时在实际排程以及应用过程中,对于终端用户的要求较高,容易出现错误或导致某些意外的损失。

针对这个问题,制造清单用了一个非常聪明的方式来实现,也就是将产品与制造过程分离。例如对于组件A,系统可以定义不同的制造清单来描述其实现过程,并且一个产品可以绑定多个制造清单。例如针对一次冲压两个的,可以在系统中建立一个制造清单为A2,对于一次冲压四个的,可以建立一个制造清单为A4,这样的方式可以非常的灵活,同时在排产过程中,用户可以自行选择是采用何种制造清单进行冲压。对于每种方式所涉及的人机料法,也都可以独立的设置,对于计划排程以及派工排料,都非常的精准。但是最终产生的物料又是同一个,这就避免了同一个产品产生不同物料所带来的一系列问题,例如成本核算,库存盘点,MRP运算等。

DELMIA | Works 的这种模式可以非常灵活的将每个产品的实现模式赋予不同的制造清单,然后每种制造模式的人机料法都做绑定,这样就极大的解决了企业在实际生产过程中对于同种产品的不同实现路径的灵活性。同时通过制造清单的固化,又将每种实现路径对应的所有的信息都做了清晰的确认,做到了灵活中又存在着稳定,活而不乱。同时对于生产计划以及生产报告都起到了清晰的指导作用。

场景二:制造环境动态变化,无法在BOM中预设

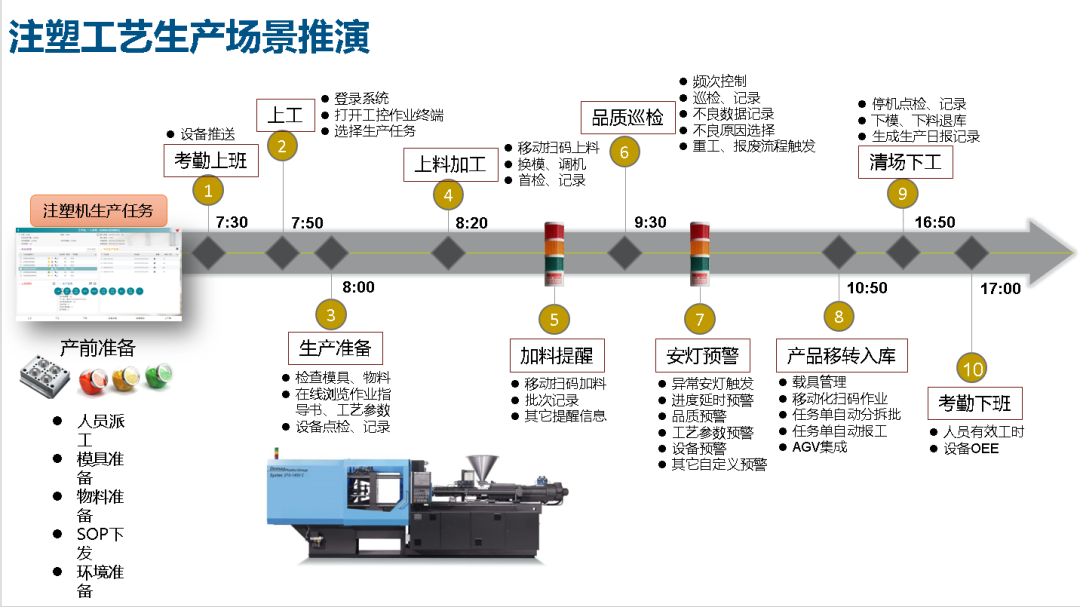

某企业是个注塑企业,该企业采用的是某个先进的注塑机,该注塑机可以一次性射出四个产品。但是在实际的生产过程中,注塑的喷口会随机堵塞,而堵塞的喷口不影响其他的几个口继续工作。

在传统的物料清单模式中,物料清单描述了注塑产品所需要的人机料法,但是它很难描述这个机器是一出四的,同时如果采用其他更先进的注塑机或者模具的更换,有可能会一出六甚至一出八,这个逻辑跟上面的案例有点像。但是另外一个难点就是在注塑的过程中,如果只是其中一个喷口堵塞了,这个情况直接影响了生产效率,同时对于工单完成时间也发生了变化。

针对这个场景,这里又不得不提到产业别的设计。这个也是DELMIA | Works 系统区别于其他制造运营系统的一个巨大区别,也是DELMIA | Works 独有的引以为傲的设计。以上面提到的例子,针对传统的物料清单,描述的是注射出来的产品是如何通过注塑机注射产生的,描述对象是注塑出来的产品。而DELMIA | Works 描述的是注塑这个动作,这是一个从思维上产生的巨大颠覆。在这个制造清单中,需要描述这个注塑每注塑一个周期所消耗的时间,每次注塑所产生的产品,每次注塑所需要的模具,每次注塑所产生的废料以及废料的回收比率。

在这里要说明一下,针对某些行业,例如汽车零配件或者医疗器械行业,这些都有明文规定,每个产品都要有固定比率的二次料的使用比率,如果超出了则会导致系统的不合格。当然还有非常多的信息,例如注塑所用的模具,注塑的效率,换模的时间等相关的信息。但是最重要的是在描述这个注塑工序的时候,系统提供了注塑穴口的数量这一参数选项,这个就是DELMIA | Works 产业别制造清单的优势,这个需求只有注塑这样的工艺需要而且这个参数严重的影响了实际的生产时间以及整个计划排程。然后在实际的生产过程中,如果用户发现了某个注塑口堵塞了,那么用户如果希望其他注塑口继续工作,等这个工单完成后再处理,只需要在终端汇报一下这个注塑机由4个注射口变成了3个注射口即可,系统会自动完成一系列的运算。

通过这个案例,我们可以看到如果按照传统的物料清单的模式,那么对于上面这个场景以及要实现排产,是如何的复杂以及难以控制。但是通过DELMIA | Works 的制造清单,整个实现是如此的和谐以及合理并且易于掌控。

场景三:现场制造随机组合,无法预先在BOM中预设

某企业从事铸造行业,在铸造的过程中,需要将大量不同工单的产品放到一个水池中,通过高压电流进行处理。这个池子很大,但是不管有多少产品,所消耗的时间是一样的。但是随着电压的不一致,可能需要的时间还不一样。

上面这个例子,如果采用物料清单,那么在设计物料清单的时候就有点麻烦,因为对于一个具体的产品,物料清单上是需要一个固定的时间,这个是符合实际的。但是对于十个,一百个,甚至更多的产品,也需要相同的时间,那么在设计物料清单的时候,这些不可控的因素就无法量化。之前笔者在做一些类似于采用高压釜或者其他类似工艺的生产过程计划体系的设计时,总是对这样的场景非常的头疼,因为这样的物料清单很难考虑到实际的状况。

针对这个问题,同样DELMIA | Works 也是通过制造清单与物料绑定的模式,以及产业别的模式有效的解决了此类问题。在DELMIA | Works 的产业中,有一个模式叫做热处理。在设计热处理这个工序的时候,首选系统提供了一个计算逻辑,根据容器的体积,例如池子或者高压釜,以及产品的体积,帮助用户进行计算。同时系统还对容器的产品装载时间以及卸载时间,以及同一时间能够容纳不同产品的种类做了定义。如果同一个高压釜有许多不同的产品组合,用户可以定义不同的制造编号。这样在整个排产过程中设计的人机料法都做到了准确的定义。事后的成本核算也可以做到非常的精准。

总结

以上三个场景只是DELMIA | Works 制造产业制造清单应用案例中的冰山一角,还有非常多的丰富的实际应用场景,例如某产品自有产能不足,需要部分外包。或者为了平衡生产,将同一个产品按照一定逻辑自动分配到不同的产线。再或者如果某些物料或者半成品不足,如何采用替代料以及在运行MRP的时候考虑替代料的数量等。这些许许多多的细节点无法一一道来。但是通过上文的论述,我们确实可以看到DELMIA | Works 的制造清单对于传统的制造业的物料清单的模式而言,确实是一个巨大的突破性的思维,能够真实有效的解决复杂的计划以及制造运营的管理难点。

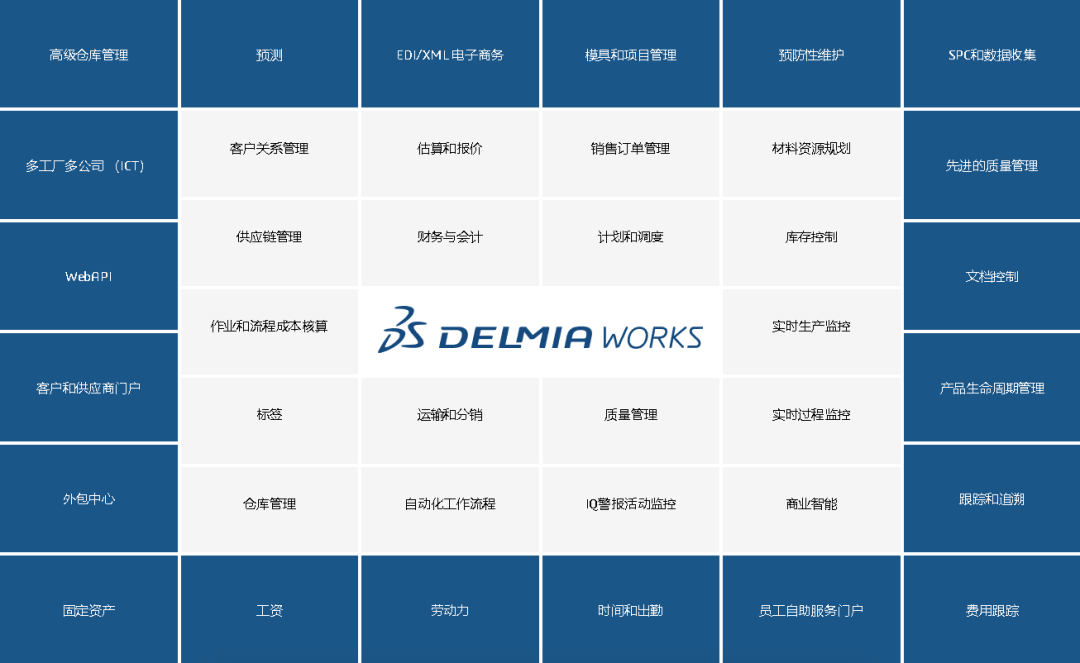

DELMIA | Works 的制造运营平台将工厂车间流程控制和监控与企业资源规划功能完美结合,消除了数据孤岛,并为制造商提供了所需的可见性:

- 快速扩展以满足增长需求

- 实时跟踪在制品和生产状态

- 消除不必要的停机时间

- 确保材料、设备和劳动力可用以满足需求

- 在整个供应链中实现一致、及时的沟通

- 识别可能影响生产计划的瓶颈和约束

- 消除浪费并控制成本

- 每次都按时生产优质零件

想要了解正版SOLIDWORKS价格,欢迎咨询重庆慧都科技。

慧都科技有限公司(简称:慧都科技)是法国达索SolidWorks华西区一级授权增值经销商,提供正版SOLIDWORKS报价、销售、专业技术支持,同时基于SolidWorks为广大制造业在产品开发中提供完整的CAD/CAM/CAE/PDM系列一体化解决方案。

扫码关注“慧都智能制造”公众号,获取solidworks更多教程、技巧

添加微信huidusolidworks,拉你进技术交流群

023-68661681

023-68661681

返回

返回

发表评论