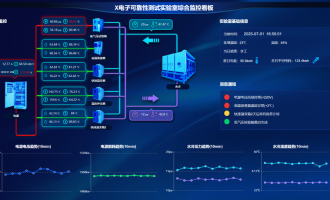

设备管理看板不是一块漂亮的仪表盘,而是把底层数据变成可行动决策的闭环——从现场数据采集、传输、清洗、分析到可视化呈现与落地执行,帮助企业把设备“看得见、管得了、改得好”。

一、为什么需要设备看板

现场数据分散、人为记录误差大,难以做到实时掌控;

缺少统一指标口径,管理层与车间数据口径不一致;

发生故障后追溯困难,维修成本高、停机时间长;

决策依赖经验,缺乏数据支撑。

二、全流程核心环节

1. 数据采集

采集方式:PLC/SCADA 直接读数、OPC UA/OPC DA、Modbus、MQTT、设备传感器(振动、温度、电流)、条码/RFID、手工移动端录入(点检/工单)。

边缘采集:在现场用工业网关做协议转换与本地缓存,保证断网也能继续采集。

采集粒度:按业务需求定义(秒级、分钟级、事件驱动),避免过采集造成存储与处理压力。

2. 数据传输与集成

实时通道:MQTT/OPC UA/RESTful API 用于实时上报。

批处理通道:日志/CSV/ETL 定时汇总历史数据。

主数据对齐:统一设备编码、工段/班组口径、时间同步(校时)是成功集成的前提。

3. 数据清洗与存储

清洗:去重、缺失值处理、异常值识别、单位换算。

存储:时间序列数据库(适合高频监控数据)+ 关系型数据库(设备档案与工单),并做好冷热数据分层管理。

4. 实时分析与告警

规则引擎:阈值告警、复杂事件处理(CEP),支持条件组合报警(如温度+振动同时异常)。

预测分析:基于历史故障与传感器特征的预测维护模型(可在后期引入)。

报警分发:支持短信/企业微信/邮件/移动推送与工单自动生成。

5. 可视化与看板呈现

看板原则:一目了然、分层展示(管理层/生产主管/班组)、突出异常与待办、支持下钻与操作(比如直接发起工单)。

常用组件:总体概览卡片(稼动率、故障数、待工单)、趋势图(运行时序)、甘特/排产视图(停机与运行区间)、热力图(设备健康度分布)、设备明细表与实时日志。

大屏 + 移动:大屏用于车间/生产看板,移动端用于点检、接收告警与快速录入。

三、可视化呈现:大屏与移动端,让信息“活起来”

设备管理看板通过大屏和移动端展示,将复杂数据直观呈现:

管理层大屏:OEE、稼动率、故障趋势等关键指标,实时掌握车间整体状况;

车间主管视图:班组稼动、停机甘特图、待处理工单,支持快速决策;

移动端:现场点检、工单处理、告警接收一体化,数据即录即用。

设备管理看板不仅是一块屏幕,更是一种管理思维的升级。它让设备数据从“沉睡”变成“活水”,让管理者可以随时发现问题、分析原因、制定对策,实现设备管理的数字化、智能化、可视化。

慧都是⼀家⾏业数字化解决⽅案公司,专注于软件、⽯油与⼯业领域,以深⼊的业务理解和⾏业经验,帮助企业实现智能化转型与持续竞争优势。

慧都科技提供拥有自主知识产权的【慧都TPM系统——EV-OTPM】,通过可视化看板展示,帮助制造业企业实现对设备资产的精确管理。

如需了解TPM系统如何在您所在行业中落地,欢迎留言交流或直接拨打023-68661681,我们可提供实际案例与系统演示材料。

023-68661681

023-68661681

返回

返回

发表评论