随着时代的飞速发展,消费者对产品的需求越来越多样化,全球市场竞争也日渐激烈,企业信息化在各个领域发展的过程中越发重要。所以很多企业存在着由于生产管理业务系统与生产过程控制系统相分离,计划系统和过程控制系统之间的界限不确定、 联系不紧密带来的一些生产问题。为了解决这一困境,引入了ERP和MES系统,企业资源规划(ERP)和制造执行系统(MES)在制造环境中有一些共同的目的。这两个系统足够相似,但是也有区别,本文将为大家做具体的介绍。

ERP和MES系统介绍

ERP

重点解决制造企业整体的财务+供应链等计划层面的管理问题。有生产资源计划、制造、财务、销售、采购等功能外,还有质量管理,实验室管理,业务流程管理,产品数据管理,存货、分销与运输管理,人力资源管理和定期报告。用于解决制造企业计划层面的管理问题,更多地强调财务管理,具有较完善的企业财务管理体系,这使价值管理概念得以实施,资金流与物流、信息流更加有机地结合。

MES

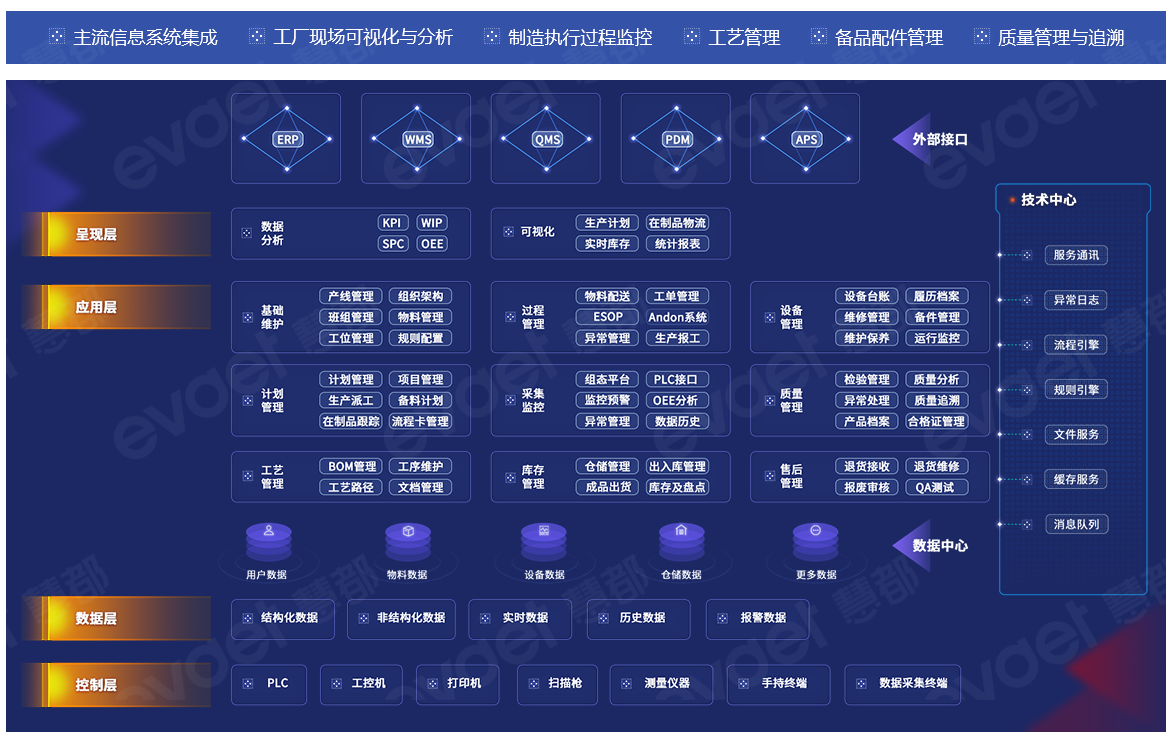

重点解决制造企业生产过程中执行层面的管理问题。主要以有限产能的生产调度排产,生产过程中产量数据的及时采集与监控,工艺管理,质量管理,设备管理等为核心的管理系统,为企业打造一个扎实、可靠、全面、可行的制造协同管理平台。

MES与ERP互补

ERP系统和MES系统同处于企业信息模型之中,ERP管理着企业的决策信息,决定生产什么,MES作用于企业的生产车间,决定怎么生产,ERP向下管理但是无法应用于生产车间,生产车间内的管理就有MES解决,跟ERP做对接,完成对ERP的信息支撑和执行。近几年,很多企业都会发现单一的ERP系统已经不能满足企业需求,且很多MES项目都是随着企业安装新的ERP项目而一起引进的。因此,自然而然的会怀疑是否每个ERP项目都需要一个MES功能。答案当然是肯定的,原因如下:

ERP不能满足车间生产

ERP系统尽管包含着生产执行的功能,但是无法实现每生产一件就更新系统的功能,这显然不能满足生产车间实际的生产情况。车间生产系统和ERP系统对“实时”的解释不同:ERP是从典型的企业战略管理角度上解释,而MES则是生产过程的实时概念。生产系统需要作为一个满足客户,监管机构,供应商以及内部员工的不断变化的需求无缝的整体。这就需要MES系统来完成。

ERP不能实现实时生产调度

MES系统软件的计划调度功能与ERP车间层的功能有些类似,但MES系统软件的计划调度的功能比较强,制定的计划也比较详细。 MES系统软件按车间层和单元层分级制定作业计划,并对车间的每一台设备或操作人员分派任务。MES系统软件中的车间加工单与ERP的类似,MES系统软件中的调度单是对车间加工单在时间和空间范围内的进一步分解,通常会细化到计划期内每个单元每台设备每天(或每班)的生产任务。同时,以分派工单的形式把第二天或下一班的生产任务分派到每一个操作人员(或设备)上。

ERP信息采集方式不足

ERP通常采集主要工序现场信息的时候,基本靠手工录入,不仅效率低、易出错,而且输入的数据是基本上是前一个班或前一天的数据,信息滞后。MES系统软件反馈的数据不仅包括每台设备、每个工序和每个操作人员的数据,还包括加工过程中的状态数据,而且由于采用自动化数据采集技术,使状态数据可实时采集。采集的数据经过层层汇总,后可得到整个工厂的生产现场数据。

无法满足不同岗位需求

不同需求的员工不仅信息不同,而且所需信息呈现的方式也不同。传统的ERP项目的界面是为那些分析,决策者设计的。在生产部门中,由于变化更快,应该更快的呈现这种变化。生产过程中,通常不会去分析过时的静态数据,而是会去分析正在发生的信息以及趋势。不同职位的人,需要的信息种类不同,系统呈现的方式也就不同。MES系统是根据不同操作者的工作情况进行具体定制,完美满足不同岗位对系统的需求。MES系统直接记录生产的过程数据,因此在系统的可靠性和稳定性方面比ERP要求更高。

无法实现产品追溯

如何追溯产品的所有生产过程信息?如:原料供应商、操作机台、操作人员、经过的工序、生产时间日期和关键的工艺参数? 如何防止部件装配错误、产品生产流程错误、产品混装和货品交接错误? 如何知道生产线上当前出现最多的产品缺陷是什么?次品数量各是多少?这些ERP系统都无法实现,MES系统才能够解决该需求。

MES和ERP既有联系又有不同,只有将二者有机结合起来,统筹兼顾,各司其职,把各自的作用最大化利用,才能为企业带来佳的管理效率和经济效益。

慧都MES系统专注为企业提供数字化工厂、智能制造的整体解决方案,致力打造企业全方位的产能优势,提升整体竞争力,即时管控制造业生产过程、智能管控仓储物料、实时采集现场生产数据,让企业生产降本增效。想要了解更多相关案例,欢迎咨询在线客服联系我们。

023-68661681

023-68661681

返回

返回

发表评论