在现代制造业领域,信息技术的迅猛发展正在深刻地改变着各个行业的运营模式。钢结构行业作为基建领域的重要组成部分,其制造过程涉及到复杂的生产流程、大量的物料管理以及高度的协调与沟通需求。

为了更好地应对市场竞争,提高生产效率和质量,降低原材料成本,钢结构企业越来越需要引入现代信息技术来实现智能化管理,而MES系统作为数字化改造的关键软件系统之一,为钢结构企业的转型提供了不小的价值。

钢结构行业生产管理现状

钢结构生产过程中大量依赖人工操作,尤其是在焊接、组装等环节,需要大量的焊工、铆工、装配工进行人工操作,由于产品非标,生产过程中会造成大量浪费,原材料成本无法有效控制。

计划变更频繁,依靠个人经验严重

钢结构企业由于产品非标,同时具有高度定制化特征,导致每个订单的计划制定只能依靠人员经验进行预估,不能准确回复交期,生产现场管理混乱。

零件放样工作量大,影响交期

放样人员一般会根据设计图纸对单个零件进行加工路径、加工工艺、尺寸等方面的核对,并输出生产图纸及工艺信息,放样完成还需制图,放样的产能和进度,也是影响交期的重要因素。

在制品过程管控复杂

工件较多,且在制件大小不一,数量巨大,容易出现丢失的情况;焊件及组装需要满足特定齐套的要求,针对现场的管控需要具体到单件;现场产线、临时仓库的规划特别重要,需要考虑转移及齐套工件等待的情况。

图纸管理复杂,纸张耗费量大

钢结构生产企业的图纸管理非常麻烦,且每年耗费的纸张也是非常庞大的,耗费的资金也很多,从制图、出图、整理、分发也需要耗费大量的人力。

质检环节少、且质检方式单一

所有入厂的原材料均需要进行强制检验,同时生产过程当中主要以自检和巡检为主,但针对部分零件需要进行试组装检验,整体来讲质检方式简单。

原材料种类多,库存成本高

钢结构企业一般对于原材料的库存都比较高,同时原材料种类特别多,替代料、重复料也很多,余料几乎没有进行信息化管控,库存成本居高不下。

钢结构行业MES系统核心功能

钢结构行业MES系统核心功能

原材料管理

对原材料种类进行严格分类,对于替代料、重复用料以及余料情况进行统一信息化管理,避免原材料采购仍然依靠经验,降低原材料库存资金占用。

生产计划管理

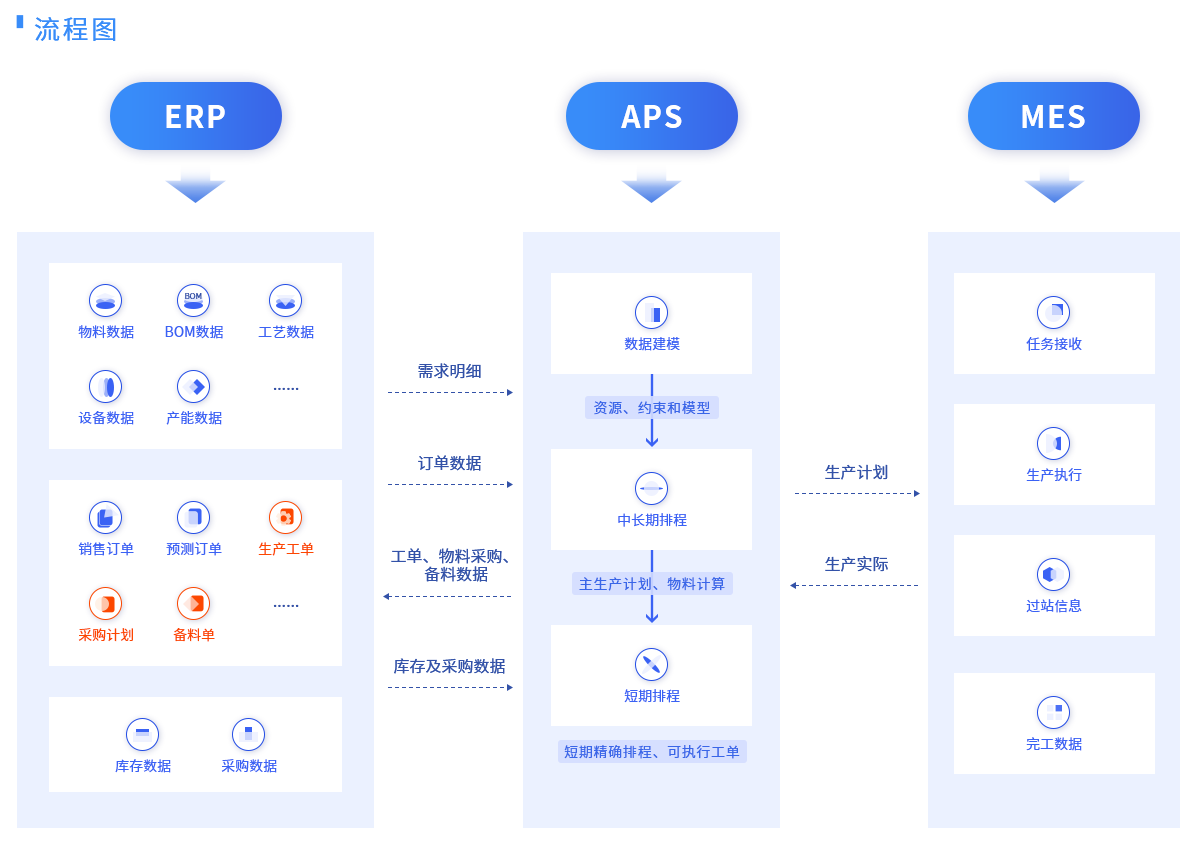

实现对订单进行MRP分解后产生的工单进行MPS优化以及AS优化,能够通过设置基础的交期、齐套性等规则外,用户可以根据实际情况进行优先级的设定,进行不同策略的工序级智能排程。

生产过程管理

钢结构生产企业整个工艺路径都较为简单,从切割、制孔,到焊接、镀锌,一般就10个工序左右,核心对每个工件需要单件管理,焊件及组装需要满足特定齐套的要求。

无纸化管理

企业每年耗费的纸张是一笔不小的开支,从制图、出图、整理、分发需要耗费大量的人力,通过APS系统实现图纸信息化、零件提取及编码、计划绑定、E-SOP等环节的协作,可以有效解决纸张过多问题。

零件放样管理

零件放样为钢结构生产企业的特殊环节,其主要工作内容是由人工对设计院给出的设计图纸进行审核及确认,会根据设计图纸对单个零件进行加工路径、加工工艺、尺寸等方面的核对,并输出生产图纸及工艺信息。

套料排版管理

对于钢结构企业来说,常用到的原料就是管材、板材和角钢类材料,因生产零件几乎都是根据工程设计情况而定,但原材料规格又是固定的,所以在实际生产之前,需要对零件进行套料和排版,以达到原材料利用率更大化。

外协管理

钢结构企业的生产方式主要为定制化生产,其物料、产能及交期的天然矛盾,造成此类企业必然产生大量的外协需求,从整个工程、某道工序直至部分零件均存在,所以对外协生产的管控及外协费用的控制也非常重要。

质量管理

钢结构企业针对原材料,生产及成品的质检环节较少,其主要做好一进一出的质检,因其产品最终应用场景的特殊性,所以对入厂原料均需要进行强制检验,同时过程当中主要以自检及巡检为主,但针对部分零件需要进行试组装检验。

钢结构行业MES系统应用价值

钢结构企业实施MES系统带来的价值在于实现了生产过程的高度智能化和数字化管理,从而提升了生产效率、产品质量和企业竞争力。通过钢结构MES系统,钢结构企业能够实现生产流程的实时监控与调度,优化物料管理与资源利用,提供质量控制与数据分析支持,以及实现跨部门协同合作。这些优势相互叠加,使企业能够更加敏捷地应对市场需求的变化,降低生产成本、物料成本与质量风险,最终实现可持续发展。

如您的企业也属于钢结构生产企业,同时也面临上述生产管理难题,欢迎访问慧都网咨询客服,或直接拨打023-68661681,我们将安排专业顾问协助制定解决方案!

023-68661681

023-68661681

返回

返回

发表评论