生产排产作为工厂生产管理中必不可少的一个环节,如何提高排产效率是每家工厂都会去思考的一个问题。

尤其是小批次、多品种、高质量,短交期等特性的离散型企业,传统的人为订单排产方式已经很难做到高效排产,不仅会造成资源时间的浪费,还会造成各种成本的增加。

计划员在进行排产时也经常会受到多种因素的制约,如订单交货期限制、材料齐备状态、设备状态、人员安排、工艺限制等多方面问题......

工厂排产面临的难题

1、生产计划由多人手工排产,工作辛苦且效率低,导致一系列的延误、浪费。

2、物料需求计划,物料供应不及时,造成生产缺料、产能浪费。根据订单总量来备料和采购,资金、库存占用大,呆滞风险大,无法及时有效与供应商互动。

3、由于部分产品工艺复杂,涉及到压机钢板的切换问题,更是大大增加了合理排产的难度。设备保养计划没有匹配好生产计划。

4、车间执行计划先到的先做,好做的先做,该交的交不出货,不急地做了一大堆。如果遇到急单、插单的状况,也无法做出合理的调整。

5、原来车间的生产信息需要人为去统计,存在严重的滞后性,管理员很难把控每台压机当下的生产进度。

工厂排产难原因

导致以上问题主要存在两大因素,一是排产本身非常复杂,二是缺乏有效的管理工具。

随着订单、品类、设备、颜色、数量的增加,排产的难度复杂度也会几何级增长,大大超出人工处理的能力。

人工排产时很难考虑到关键因素,如设备的生产能力,关键物料是否齐全等。生产计划每天调整后,原本的供应商物料交货计划与生产计划就脱节了,物料计划跟不上生产计划,不可避免来料不匹配,所以会库存积压与缺料并存。

手工状态下的排产计划比较粗糙,很难关联多维度的数据来实现自动计算,由于缺乏智能化工具进行有效管理,无法做精细化的排产。

APS自动排产流程介绍

目前,市场逐步走向个性化、以销定产模式,生产逐步以多品种小批量形成存在,对于离散制造行业,APS是为解决多工序、多资源的优化调度问题。

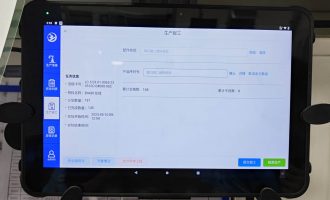

1、通过APS系统录入基础资料,或者通过ERP、MES系统API接口导入基础资料,比如工作中心、车间、产线、设备、人力、模具、日历、班次和工作时间等基础资料。

2、基础资料导入设置好之后,就需要通过APS系统录入或者同步导入ERP、MES系统中的销售订单、生产工单、仓库库存、BOM、制程、工艺路线、采购订单等关联数据,销售订单包含物料、数量、交货日期;生产工单包合物料、数量、开始时间、结束时间等。

3、一键自动化排程:当基础资料和业务单据数据导入和设置好之后,APS高级计划排程系统,就可以根据系统设定,通过APS引警中的遗传算法、神经网络算法,和APS独特的拆单换线均衡算法、需求滚动排产算法、物料文套算法换线算法等独有的先进的排程算法,自动排出: 订单交货计划表、采购需求计划表、生产工单计划表、生产工序计划表、设备资源使用计划表等。

4、计划排程结果出来后,APS系统可以导出EXCEL排程结果,或者系统一键确认自动通过API接口同步给ERP、MES、WMS和PLM等系统,自动写入订单交货日期,自动创建采购申请单,自动跳转工单开工日期和完工日期,工单投料计划、生产派工、入库计划等,

5、APS高级计划排程系统同时提供多种甘特图,可以直观的得到排程结果,设备资源甘特图、订单甘特图、工单甘特图、产能负荷甘特图、库存甘特图等,通过甘特图一目了然知道计划数据。

如果您的企业也面临客户订单交期评估与答复、人工排产效率低、物料计划与生产计划脱节等问题,可以了解一下APS排程系统,想要获取更多APS详细资料,欢迎访问慧都网或直接拨打电话023-68661681联系我们!

023-68661681

023-68661681

返回

返回

发表评论