从本质上来说插单是生产计划的一种正常状态,因为生产计划的第一个输入、生产计划的起点是客户需求。生产计划的这个起点(客户需求)可以分为两大类,已经产生的客户需求和未来可能的客户需求。所以在这两大类需求中,生产计划所面对的更多的是未来可能的客户需求。

但是从实际生产过程来说,频繁插单会对正常进行中的采购计划、生产计划和交付计划造成不好的影响,甚至造成直接或间接的损失。比如:“我们工厂会经常客户下单时急得很,交货的时候经常存在交货期限延后的情况。”

紧急插单带来的影响

生产效率降低

生产计划的变动可能会让工人加班频繁,工作效率下降,产品质量控制能力下降,生产安全问题频发等。

生产计划混乱

插单出现之后,需要根据各种生产因素进行综合考虑,这需要大量的计算和重新排产,企业资源能力不足时,会导致生产计划的混乱,使生产过程紊乱,从而带来经济损失。

企业交货期延长,信誉度降低

频繁的插单,导致车间缺料、库存增加,各工序产能分配不均衡,甚至部分生产线被迫停产,对企业的产能造成了浪费,导致其它客户订单不能按期交货。如果企业缺乏有效的应对措施,必然会导致某些客户订单的延期。

质量隐患

插单意味着原定的生产计划要进行更改,增加备料、换线/换模的工作量。同时,由于订单悬挂,造成车间在制品与半成品的增加,使现场管理、品质管理和供应链系统陷入一个无序混乱的恶性循环状态中,对产品的质量保障也变得不可控。

产生浪费,增加成本

为了赢得长期合作、稳定客户的信任与支持、扩大市场份额,业务部门接单可能会超出产能与生产周期极限,大幅增加了企业的采购成本、生产成本,生产现场半成品和原材料堆放增多。

仓储难度增加

仓库的进、出料工作,因仓促紧急而工作量激增,出错机率大幅上升。仓库的账、物产生混乱,库存数据的准确性会大幅下降。因插单使正在生产的订单紧急叫停,可能导致部分原材料退回仓库或暂封存在车间,增加了物料管理的难度。

APS如何解决紧急插单问题?

APS系统能够根据订单变化情况,进行合理化产能缓冲,利用快速自动优化计划能力重新制定生产计划,及时安排生产与采购供应计划。

除此之外,APS系统还能进行:

自动计算物料需求

APS系统能够根据产品BOM自动计算出在不同状态下订单商品所需的半成品与外购物料的需求计划,能够让企业实现“零库存”的理念,做好库存管理的同时避免生产缺料现象。

全要素约束下的优化排程

APS系统通过分析影响排单的全要素条件,包括产能、设备、订单、库存、原料、员工排班、上下游供需制约条件等因素,通过复杂精密的科学运算,快速制定合理、优化的生产计划,智能化的解决了企业在复杂条件下的精确排单问题。

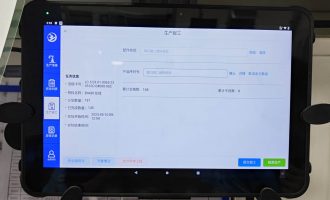

自动排程

从客户的订单录入开始就能实现全自动排程,降低排产难度,提高排产效率,客户可实时看到从受订到在库的各种订单状态。

快速预测交期

APS根据当前企业的生产计划、执行情况及客户要求,非常准确的计算出产品的预计交期,以便客户做好发货与销售工作。

要是您的企业在生产过程中也经常遇到紧急插单的情况,可以通过慧都网或者直接拨打023-68661681,我们将为您发送APS排程介绍资料!

023-68661681

023-68661681

返回

返回

发表评论