企业背景:

青岛啤酒股份有限公司(以下简称“青岛啤酒”)成立于1993年,他的前身是1903年8月由德国商人和英国商人合资在青岛创建的日耳曼啤酒公司青岛公司,它是中国历史悠久的啤酒制造厂商。1993年7月15日,青岛啤酒股票(0168)在香港交易所上市,是中国内地第一家在海外上市的企业。同年8月27日,青岛啤酒(600600)在上海证券交易所上市,成为中国首家在两地同时上市的公司。全球啤酒行业权威报告Barth Report依据产量排名,青岛啤酒为世界第六大啤酒厂商。

青岛啤酒(揭阳)有限公司位于揭东区经济开发新区。项目总投资 8亿元人民币,占地300亩,生产能力为60万千升/年。青岛啤酒(揭阳)有限公司选用目前国际一流的啤酒生产设备,配备不锈钢发酵罐、进口过滤系统、瓶装及易拉罐包装 线,从原料处理直至成品酒出厂全过程自动化控制。生产过程采用先进的二氧化碳回收、冷凝水回收、梯级制冷等环保节能新工艺、新技术,实现高效率、低能耗、 信息化的生产运行。

一. 应用MES系统之前,企业信息化建设方面的状况

青岛啤酒(揭阳)公司目前应用的信息系统有:

作业成本系统,该系统已经在10多家分公司成功实施;Oracle EBS系统,该系统已经在青岛啤酒集团成功应用10年以上;KM(知识管理)系统;ERP系统等。青岛啤酒(揭阳)公司是一家新建的生产工厂,在设计初期即确立了打造一个一流的自动化、信息化的示范生产基地,而在生产过程控制管理方面缺少一定的信息建设,所以青岛啤酒引入了MES系统。

二.实施原则

青岛啤酒为了实现六大核心能力:全过程质量保障,精湛的工艺技术,快速响应的产品交付,较强的成本控制,持续创新能力,统筹能力。就需要做到提供相应的信息化技术支持,将管理从定性向定量,从静态到动态,由事后到实时的的转变。

青岛啤酒为了实现以上的核心能力和目标,则做出了以下的系统设计原则:

-

灵活性原则。需要确保系统很好地适应业务变化。

-

标准化原则。参照标准应用商品软件建设示范性系统。

-

实用性原则。强实用性,确保管理理念和技改目标达成。

-

先进性原则。引入先进技术和先进理念以便提升项目的整体水平。

-

集成性原则。可以很好的与周边系统做到整体的集成。

三.整体信息系统的结构:

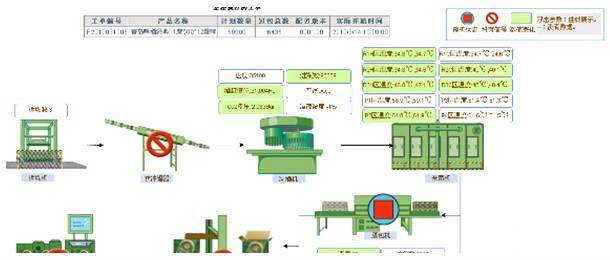

第一层,啤酒生产划分为两大部分:酿造部分,包装部分;其中在酿造部分,青岛啤酒(揭阳)公司采用的Braumat系统(B智能酿造过程控制系统),用户管理酿造部分的整体生产控制流程;包装部分采用了WinCC系统(视窗控制中心),与各台设备(如灌装机、杀菌机、包装机等)进行信息集成;

第二层,MES功能的所有软,硬件网络,主要功能包括配方管理、糖化工段数据采集及监视、发酵工段数据采集及监视、过滤及清酒罐数据采集及监视、包装工段管理、OEE、物料追踪、报表及数据分析等;

第三层,Oracle EBS系统(电子商务套件)、作业成本系统以及MDM系统(主数据管理)。

四.MES系统功能实现点

1.配方管理。配方管理中包含对于酿造配方的管理及包装配方(BOM)的管理;配方是后续的生产工单创建的基础,同时也为实际发生的物料消耗及产品与标准消耗产出对比分析提供了数据基础。

2.酿造数据采集及监视。MES采集生产运行的实时数据,并以客户方便查看的方式进行展示。

3.包装生产计划管理。 此功能包含四部分内容:包装工单制定与下发,包装工单运行,包装工单查询,包装工单的监视。

4.包装生产实时监视。此功能主要提供给客户在远程通过IE查看当前的设备运行状况。

5.包装生产效率管理(停机管理)。此功能主要利用MES系统自动采集设备的各类停机信号及故障原因,帮助客户计算实时真实的生产效率,并以此为基础进行设备运行分析,找到生产瓶颈点,为进一步提高生产效率提供基础。 停机管理主要包含停机原因对应表、设备故障点采集、停机信息自动采集、停机信息人工维护、停机分析等功能。

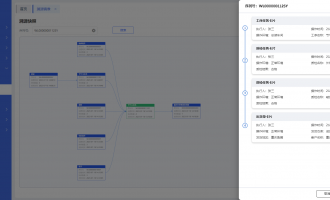

6.物料追踪追溯。物料追踪功能主要实现从糖化原料(大米、麦芽等)追踪到成品,从成品到原料的追溯,快速反映在生产过程中所使用的物料信息,保证产品质量的溯源。

五.MES系统实施后产生的效益

MES的成功实施后,终于解决了企业计划管理层和生产过程控制管理层之间的信息断裂问题。同时在生产过程中,实时显示了物料、设备等整个工厂的各个生产元素,实现了生产信息的透明化,管理方式的精细化、扁平化。通过MES系统使得用户可以随时了解并掌握生产状况的实时动态信息,提前做出准确判断和决策部署,彻底提高生产效率,在生产管理及生产运行层面上实现对市场变化的快速响应。

引入了MES系统后,从公司运营层方面来看,实现了与ERP系统的无缝对接。

在设备自动化及控制方面,实现了包括Braumat 系统、大米麦芽粉碎系统、包装线生产设备等在内的控制层系统的实时集成,实现了设备停机、生产工艺数据、物料流动的数据采集、生产监视功能以及生产效率分析功能。

在物料消耗产出方面,通过物料追踪模块,实现了对原料及成品在生产过程中的追踪追溯以及整个生产过程的追根溯源。

在生产计划及执行方面,通过计划及生产过程管理、实时数据采集及报表分析功能的有效结合,实现了工厂全过程的生产管理功能。

由于整个生产过程的数据信息可以及时展现出来并可以及时分析利用,使得企业的管理人员,现场生产调度计划人员等无论处在何处都可以通过Internet将生产现场的状况看的清清楚楚,并对生产进行分析及指导。做到了真正的生产过程的透明化,打造了一个可视化的工厂。

023-68661681

023-68661681

返回

返回

发表评论