在机加装配制造行业,产品通常由多个零部件构成,生产工序复杂,质量控制环节繁多。尤其在面对客户投诉、品质异常、市场召回等情况时,企业亟需一种手段来“回看每一件产品的历史”,实现从源头到终端的全过程质量追溯。

“一物一码”溯源系统正是在此背景下应运而生,它不仅是一项信息化技术,更是一种构建高质量体系的重要工具。

什么是“一物一码”?

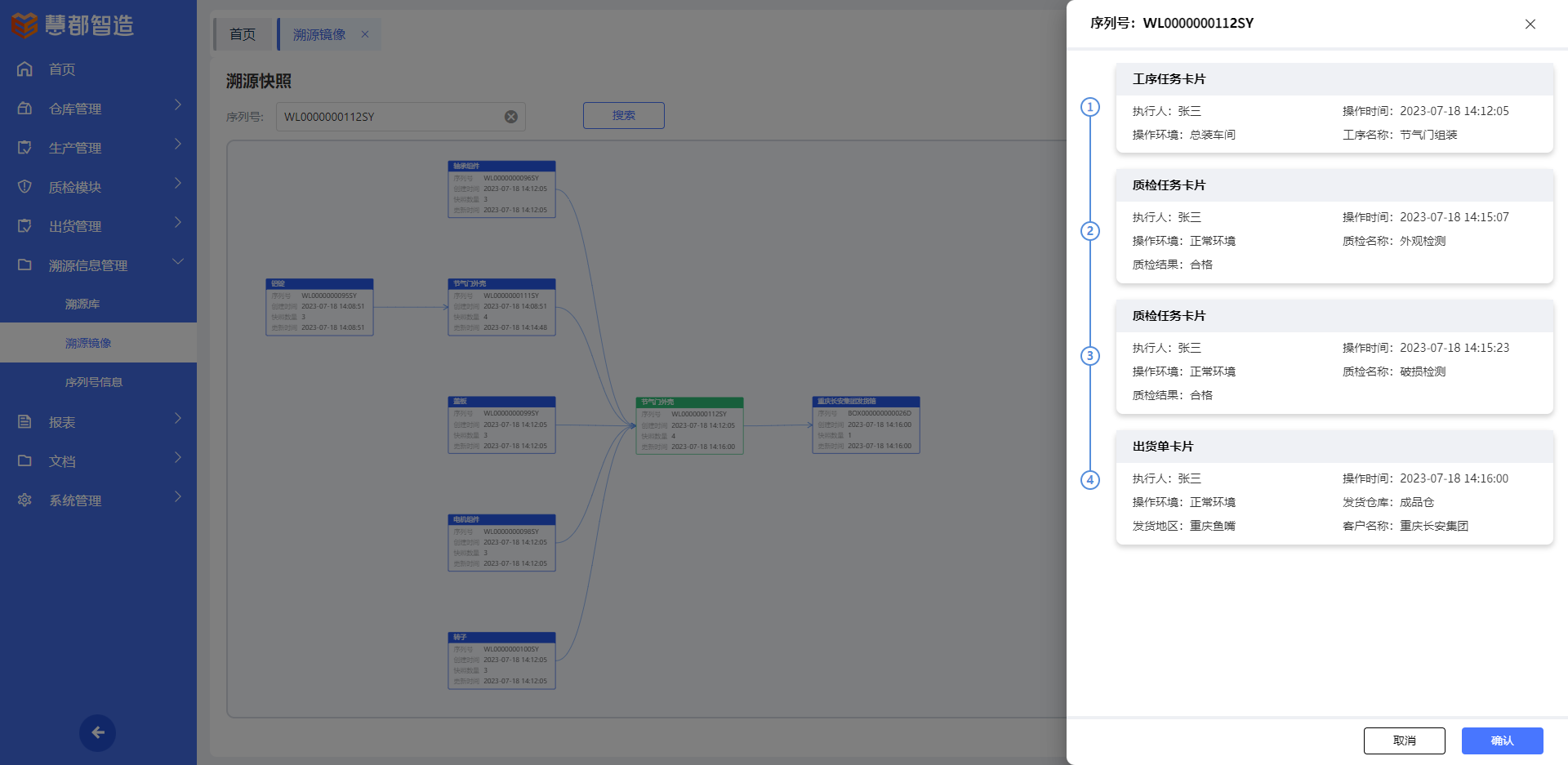

“一物一码”即为每一件产品或零部件分配一个唯一编码,实现其在整个生命周期内的信息可查、过程可控、问题可追溯。这个唯一编码可以是二维码、条码,也可以是序列号、RFID标签。它贯穿从毛坯上线、加工、质检、装配、包装到出厂、售后等全过程,将每一个生产和质量事件与这个编码绑定起来,形成完整的产品档案。

企业为什么要做“一物一码”?

首先,是客户要求的驱动。越来越多的主机厂、终端客户在验厂时,都会明确要求供应商具备质量追溯能力。

其次,是企业内部管理的需求。传统的纸质记录和人工查询方式已经无法满足当前精细化管理的需要,特别是在面对一批次问题时,如果无法快速定位是哪道工序、哪台设备、哪位员工操作过,将严重影响问题的处理效率与企业信誉。

第三,是数字化升级的必由之路。通过“一物一码”打通产品与数据的映射关系,为未来的智能工厂打下数据基础。

搭建“一物一码”系统的关键步骤

第一步,是制定追溯范围与颗粒度。

企业需要明确哪些产品需要追溯,是所有产品都建立唯一标识,还是只针对关键零部件或高价值部件。颗粒度决定了系统搭建的复杂度。通常建议从客户有要求的产品线或内部质量问题频发的工段开始试点。

第二步,是确定标识方案与赋码方式。

对于加工件,可以在机加工完成后通过激光打码、喷码等方式直接在零件上赋码。对于不能打码的部件,可以通过标签或包装标识进行编码。整机装配完成后,可以为成品生成一个“母码”,将其与下属的“子码”进行绑定,形成一棵装配关系树。

第三步,是建立数据采集机制。

要确保每一个编码在每一道工序中都被记录。比如在加工工段,系统记录该件产品的加工时间、设备编号、操作人信息;在质检环节,记录尺寸检测结果、合格判定、复检信息等;在装配工段,记录子件与母件的绑定关系。采集手段可以是人工扫码报工、自动扫码拍照,也可以通过MES系统集成设备数据自动采集。

第四步,是搭建数据管理平台。

这个平台可以是独立的溯源系统,也可以集成在MES系统中,作为模块化功能的一部分。系统需支持通过扫码快速查询产品的生产履历,包括它在哪个批次生产、用了哪些零件、在哪台设备上加工过、经历了哪些质检环节,是否存在维修或返工等信息。系统还要支持反向查询,即从某道工序发现异常,快速定位影响的产品范围。

第五步,是构建分析与追责机制。

建立“产品→数据→责任人”之间的对应关系,在出现质量事故或客户投诉时,能快速定位源头。同时,系统中的数据也可以用于质量分析,帮助工厂发现潜在问题趋势,例如某设备异常频发,某操作员不良率高等,从而指导持续改善。

实施建议与注意事项

在实际推进过程中,企业应注意分阶段实施,避免大而全、一次性铺开造成混乱。建议从某条产线或某类产品线先做试点,验证流程与系统效果后再逐步推广。同时,实施前要做好基础工艺梳理与流程标准化,特别是工序编号、人员权限、扫码节奏等需统一管理。

在赋码方面,要选择符合现场工艺环境的方案,例如油污、高温、金属反光等场景要采用防污、防刮擦标签或打码方式。扫码设备也要根据实际场景选择,比如车间内建议使用工业级扫码器,或在关键工位安装固定扫描设备,提升效率与稳定性。

最后,员工的使用习惯是系统能否落地的关键。必须通过培训让一线人员理解扫码的重要性,并将扫码报工作为日常操作流程的一部分,配合激励或奖惩机制推动落实。

搭建后的收益

“一物一码”不仅提升了产品的可追溯能力,更通过数据采集推动了整个工厂管理方式的升级。企业能够实现从事后处理到事中管控的转变,从凭经验决策到基于数据分析的科学管理。无论是产品质量提升、交付稳定性增强,还是客户满意度提升、内部责任清晰,都是实实在在的收获。

如果你所在的企业正计划推动“一物一码”体系建设,可以从一个典型产品线或客户要求严格的项目入手,同时结合MES系统进行同步部署,将追溯能力与生产执行紧密结合,实现真正的数字化制造。

慧都是⼀家⾏业数字化解决⽅案公司,专注于软件、⽯油与⼯业领域,以深⼊的业务理解和⾏业经验,帮助企业实现智能化转型与持续竞争优势。

扫描下方二维码或者直接拨打023-68661681联系我们,我们将为你介绍溯源解决方案。

023-68661681

023-68661681

返回

返回

发表评论