机械装备制造行业的生产流程相对复杂,通常涵盖多个工艺阶段,包括设计、加工、装配、检测和维护等。该行业对精度、质量和效率有较高要求,但由于流程复杂、设备种类多、质量控制难度大,企业在生产管理中面临不少挑战。下面是机械装备制造行业的典型工艺流程、生产困境,以及MES系统的解决方案。

一、工艺流程概述

设计与规划:在开始生产之前,研发团队会根据客户需求和工程规范进行产品设计,并制定生产工艺规划。

原材料准备:根据设计需求选择并准备合适的原材料,例如钢材、铸件等,并对其进行检验。

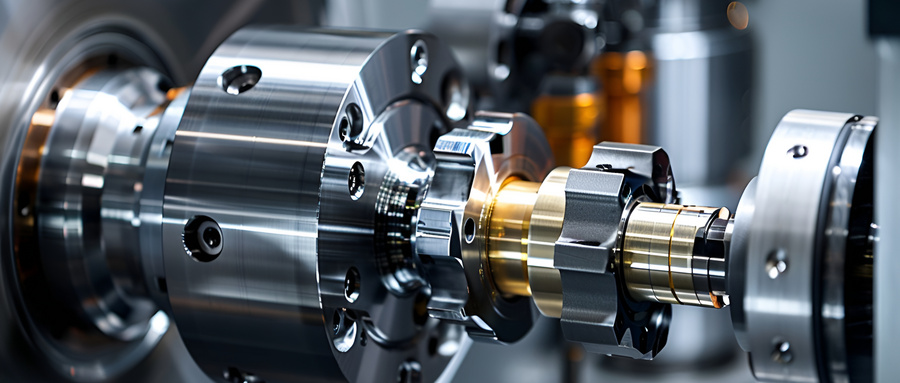

零件加工:使用数控机床、铣床、磨床等设备对材料进行加工成特定零件,确保零件精度达到设计要求。

热处理:部分零件需要进行热处理以增强材料的强度、硬度和耐磨性,热处理的控制对质量至关重要。

装配:将不同的零件按照工艺流程进行组装,形成完整的设备或部件。

检测与调试:经过装配的产品会进行全面检测和调试,以确保功能正常、性能符合设计标准。

包装与发货:合格产品包装、入库或直接发货给客户。

二、生产中常见的困境

工艺复杂,难以标准化:由于产品种类繁多且工艺流程复杂,工艺的标准化和统一管理难度大,导致效率低下。

设备故障频繁,停工时间长:机械制造过程中使用的设备种类多、运行强度大,出现故障后难以及时维修,影响生产进度。

质量控制难度大:机械装备制造行业对产品精度和质量要求高,而传统的质量管理往往滞后,无法实现实时监控。

生产计划执行差:生产中计划和实际进度常有偏差,加上工序交接复杂,计划难以按时完成,导致交期拖延。

信息孤岛,数据缺乏整合:由于设备、人员、物料等数据分散在不同系统,缺乏集中管理和实时分析,管理层难以获得全面的生产信息。

三、MES系统的解决方案

MES制造执行系统可以将生产过程数字化管理,实现各工艺环节的实时监控和数据追踪,从而有效解决上述困境。以下是MES系统在机械装备制造行业中的详细应用:

工艺管理与标准化:MES系统将工艺参数、作业指导书、生产步骤等数字化,实现工艺的标准化管理。通过系统的工艺路线指引,操作人员可以按照系统指导进行操作,确保工艺的合规性和一致性。

设备管理与维护优化:MES系统能够实时监控关键设备的运行状态,包括温度、压力、转速等数据,并通过大数据分析预测设备可能出现的故障,帮助企业进行预防性维护,减少停工时间。

质量管理与追溯:MES系统能够在各个生产环节实时采集和监控质量数据,自动判定是否合格,帮助管理者快速定位质量问题并进行处理。系统会生成详细的质量追溯记录,确保问题产品可回溯到生产批次、原材料、工艺参数等具体信息。

生产计划与排程优化:MES系统可以将生产计划分解为具体的任务,按优先级合理安排工序顺序和设备资源,实现柔性化排程。系统根据实际生产情况进行动态调整,帮助企业应对临时变更。

数据整合与信息共享:MES系统将设备、人员、物料等数据整合在一个平台上,使管理者可以随时查看生产状态,进行科学决策。同时,MES系统可以与ERP、PLM等系统对接,实现跨系统信息共享,提高管理效率。

人工与资源管理:MES系统能够记录并分析人员的工作效率、技能水平,并进行优化配置,提升人员效率。此外,系统还可以管理并优化原材料库存,避免资源浪费。

四、MES系统应用的实际效果

提高生产效率:通过精确的生产计划和工艺管理,减少了等待时间、工序瓶颈,显著提升了生产效率。

提升产品质量:实时的质量检测和追溯功能使企业能够及时发现并解决质量问题,提升了整体产品合格率。

降低停机率:MES系统的设备维护功能帮助企业减少了设备故障时间,设备利用率显著提高。

减少成本:由于工艺优化、库存管理和人员效率提升,企业整体生产成本得到了有效控制。

总结

在机械装备制造行业,MES系统可以通过工艺、设备、质量、计划和数据整合等多个方面的数字化管理,提高生产效率、产品质量和管理水平。企业在实施MES系统后,能够有效应对生产过程中遇到的各类挑战,实现智能化制造和可持续发展。

我们为机械设备制造行业提供数字化解决方案,如果您的企业近期也有上MES系统的的需求,直接扫描下方二维码联系我们的数字化专家或联系在线客服,我们将为您发送详细的MES系统案例资料。

023-68661681

023-68661681

返回

返回

发表评论