今天我们来聊聊很多制造业很疑惑的问题:为什么说ERP做不好MES的功能?前几年我们企业刚上了ERP系统,怎么现在又叫上MES了?

答案很简单,其实ERP和MES都是制造业中不可或缺的系统,ERP和MES的功能和目标本质上是不一样的。虽然两者在某些方面有交集,但它们的侧重点和作用是完全不同的。那么,今天我们就来一起探讨一下,为什么ERP做不好MES的功能?

1. 功能差异大,侧重点不一样

首先,ERP(企业资源计划) 是为企业提供整体管理的系统,它主要关注的是公司的财务、供应链、采购、人力资源等管理层面的问题。换句话说,ERP是为了帮助企业管理“资源”,比如原材料、资金、人员等,它帮你做宏观管理。

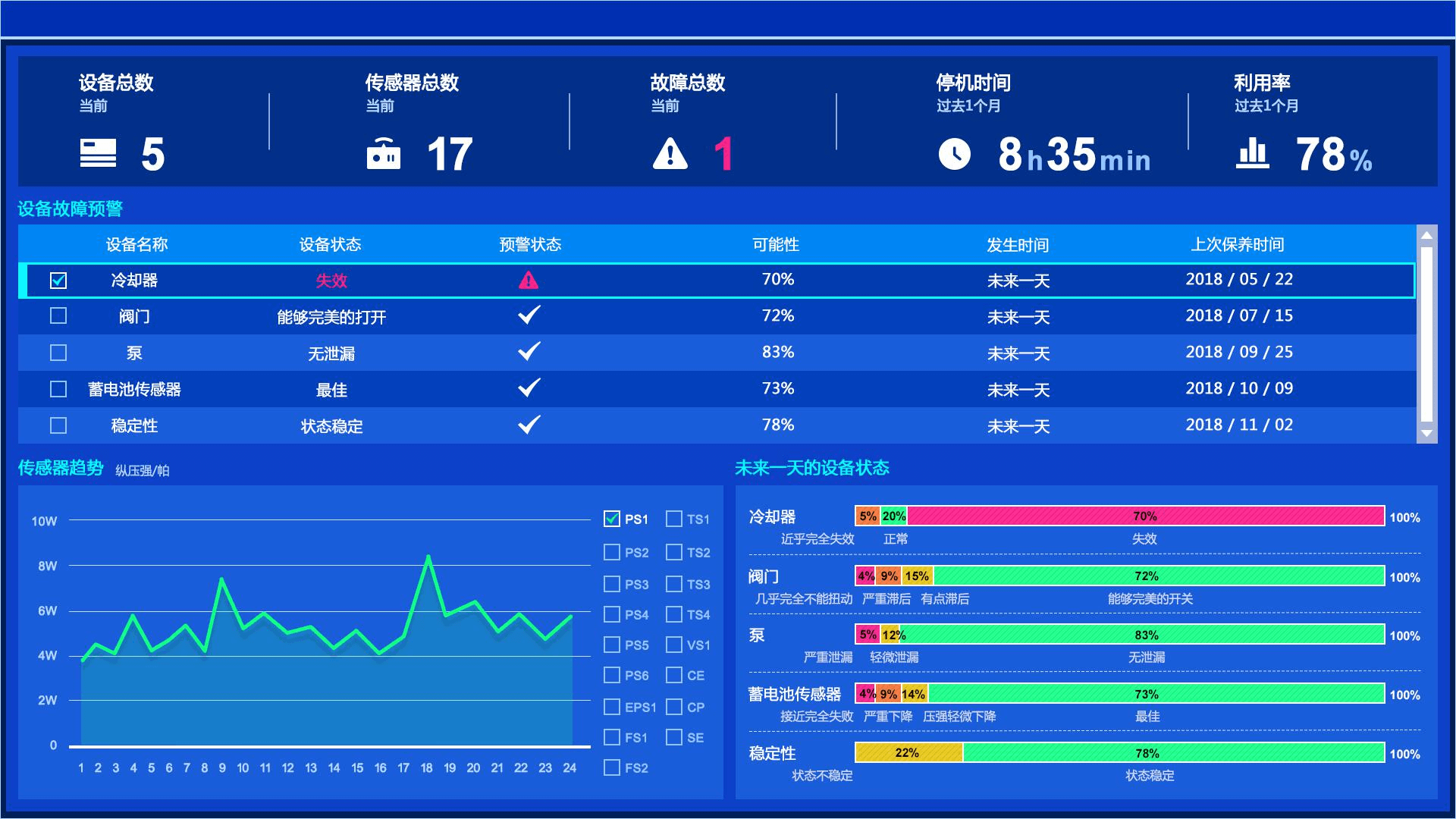

而MES(制造执行系统) 则是聚焦于车间层面的生产管理,尤其是在生产过程的执行层面。它通过实时采集车间生产设备、工单、人员、物料等信息,帮助企业实现“实时监控生产、优化生产过程、确保生产效率”。

而这正是ERP无法覆盖的领域。比如,ERP可以告诉你原材料库存量、采购订单何时到位,但它无法告诉你车间的生产线当前的实际生产进度、设备的实时运行状态,甚至无法监控到每个工单的执行情况。这就是两者的本质区别:一个面向全局资源管理,一个专注于车间现场生产管理。

2. ERP无法实时掌握车间生产的具体情况

我们知道,制造业的生产过程是充满动态变化的,生产线可能会出现设备故障、工单延迟、物料不足等问题。这些都需要在车间层面快速反应并调整。

然而,ERP的核心目的是对资源进行计划和管理,它并不具备实时监控车间生产状态的功能。举个简单的例子,假设生产线出现了设备故障,ERP系统虽然可以记录设备的维护历史,但它并不能实时反馈生产线当前的设备状态、是否会影响交货期,甚至无法精准指引维修人员该如何处理。

MES系统则能通过和设备、人员、物料系统的紧密集成,实时反馈生产中的各类数据。如果生产线出现问题,MES能够立刻通知相关人员,并给出生产状态的详细数据,从而精准定位问题、快速响应调整,而不是像ERP那样等到月底才统计到生产数据。

3. ERP缺乏灵活性,无法应对复杂的生产工艺

每个制造企业的生产工艺流程往往都有差异,而这些差异对生产管理提出了较高的要求。生产过程中有不同的工序、设备、物料需求和质量控制标准,如何在生产过程中保持高效、精准的调度、生产执行和质量控制,MES系统的灵活性远高于ERP。

比如在一个汽车零配件厂,生产流程中可能涉及多个不同工序、设备调度、工人操作等,MES系统不仅能实时调度这些资源,还能确保每个工序严格按照标准执行,及时进行质量检测和反馈。而ERP主要在宏观上进行资源分配和计划,并不深入到工艺控制层面,无法根据实际生产的变化做出实时调整。

4. ERP不能做到生产数据的实时采集和追溯

ERP虽然能记录生产过程中的一些数据,但它的数据往往滞后,因为它无法进行实时数据采集。举个例子,如果你在生产线上进行质量检验,ERP系统只能记录数据,但它无法实时捕捉到生产线每个环节、每个设备、每个工单的实际情况。

而MES则通过与现场设备的连接,实时采集生产数据,这些数据不仅能够实时显示生产进度,还能够在出现质量问题时,快速追溯到问题所在的具体环节。无论是原材料问题、设备故障还是操作失误,MES都能通过数据追溯,帮助你迅速查找原因,避免影响后续生产。

5. ERP不具备生产调度与执行的能力

ERP系统的调度更多是基于资源计划和库存管理等宏观层面,虽然可以帮助你制定生产计划,但缺乏与车间实际生产执行对接的能力。而MES系统则完全能够将计划转化为实际的生产指令并执行,并且能够根据实时情况进行动态调整。

例如,某生产线突然出现设备故障,MES系统会根据实时数据重新安排生产任务,优化生产顺序,而ERP系统只能等到下次计划更新时,才会对资源进行调整。MES系统能够对生产计划进行实时反馈和调整,而ERP只能提供一个静态的计划表。

6. 总结:ERP与MES的“各司其职”

总的来说,ERP和MES并不是相互竞争的系统,而是相互补充的。ERP关注的是企业层面的资源计划和管理,而MES关注的是车间层面的生产执行与管理。它们的功能重叠较少,因此并不能完全互相替代。

制造企业在选择系统时,应该认识到ERP和MES是双管齐下的组合,它们各自专注于不同的管理领域。ERP为企业提供整体的资源管理和信息流动,而MES则帮助企业实现生产过程的实时监控和管理,保证生产的高效执行。

ERP做得好,能够帮你做好大方向的规划和资源配置,但只有MES才能让你的生产线“跑”起来,确保生产过程中的每一环节都能有序、高效地执行。

希望这篇文章对大家理解ERP与MES的区别有所帮助!想了解更多关于生产管理MES系统的功能介绍资料,可以直接扫描下方二维码联系顾问或者联系在线客服获取。

023-68661681

023-68661681

返回

返回

发表评论