在制造企业迈向数字化、精益化管理的过程中,产品溯源能力正逐渐成为质量控制体系中的关键支柱。从原材料采购到成品出库,从工艺参数到质检记录,唯有实现“全过程、全链路、全维度”的透明记录,企业才能真正掌握质量命脉,构建应对风险的防火墙。

本文将带你深入了解溯源系统的五大核心功能,并通过一个实际应用案例,展示溯源系统在制造企业中的真实价值。

一、数据标识与数据采集:打通追溯链条的“第一步”

溯源的前提,是对每一件产品或每一批次的唯一身份标识,常见形式包括一维码、二维码、RFID 标签、序列号等。系统通过集成条码打印设备、采集终端、MES 系统等,对以下数据进行自动采集:

- 原材料批次信息

- 加工设备与操作人员

- 关键工艺参数(如温度、扭矩、压力)

- 检验数据(如尺寸、外观、性能)

- 流转与入库时间点

价值体现:系统化采集确保数据实时、准确,杜绝手工记录错漏,为后续精准追溯打下数据基础。

二、批次与链路管理:构建产品的“数字履历表”

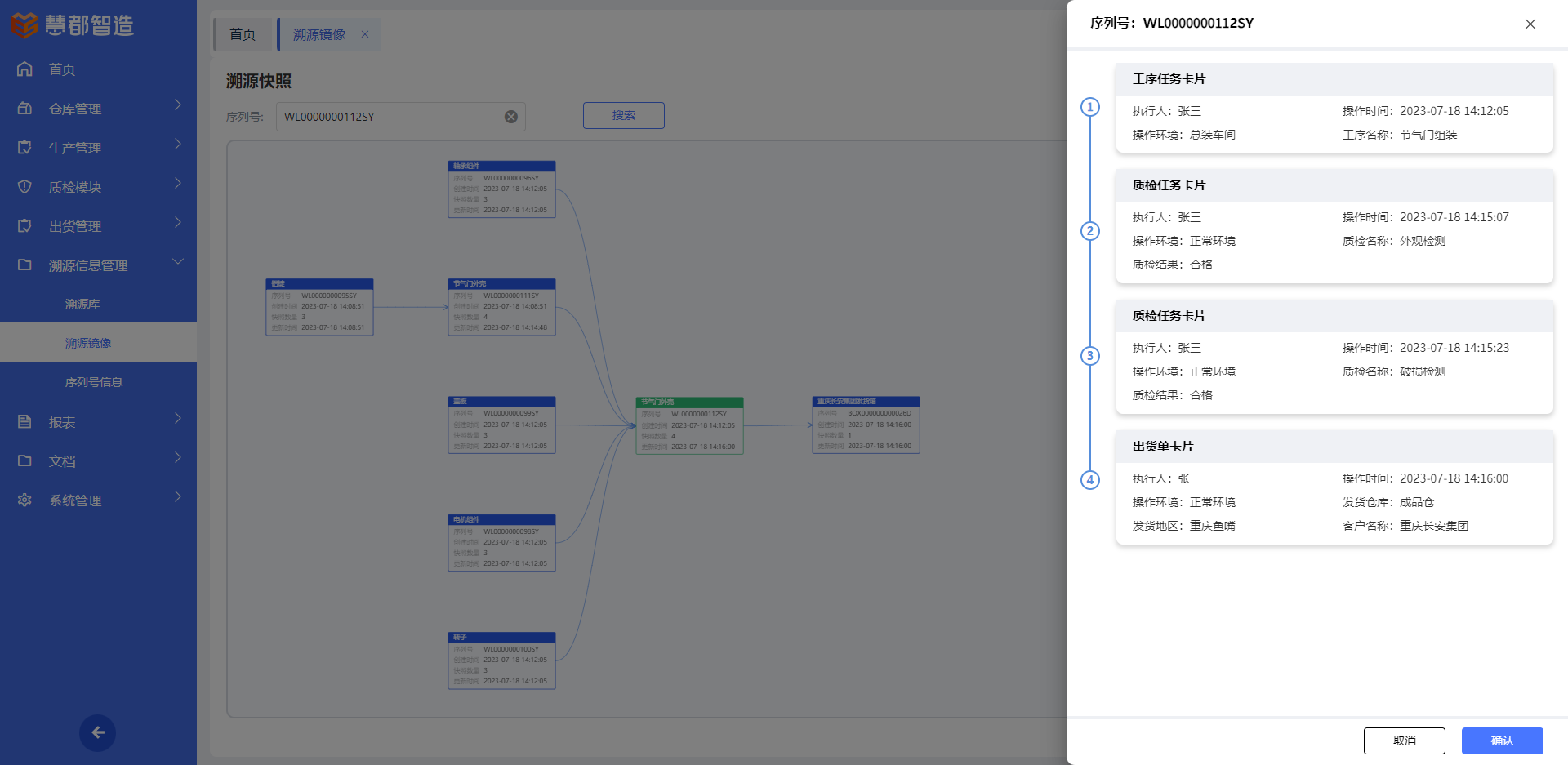

产品在生产过程中,往往涉及多个原料来源、加工工序、产线转换与质检环节。溯源系统通过构建“物料-工序-设备-时间”链路关系,形成产品的完整履历。

- 一对多、多对多的批次管理

- 工艺路径记录与节点映射

- 产品结构多层级追溯(支持半成品、组件)

价值体现:当发生质量异常时,系统可快速定位责任环节与受影响范围,实现精准溯源、有效止损。

三、数据检索与追溯:问题追根溯源,直达源头

溯源系统提供灵活的多维度检索方式,用户可按以下任意维度查询:

- 产品唯一标识码

- 批次号、工单号、客户订单号

- 日期、班次、工段、人员

- 检测结果与设备编号

系统将自动还原该产品的完整生产链路与相关数据,支撑质量异常分析、客户投诉处理、内部审核等场景。

价值体现:快速、准确响应质量追溯请求,大幅提升客户满意度与企业形象。

四、问题追溯与召回管理:防风险、控范围、提效率

一旦发生产品质量问题或接到外部投诉,企业最需要的是:

- 快速识别潜在风险产品范围

- 立即通知下游客户或渠道商

- 生成召回任务单并跟踪处理进度

- 记录全过程以备审计

溯源系统具备自动反查上下游批次、生成风险范围清单、打印召回通知、责任节点提醒等功能,帮助企业科学、合规地应对危机。

价值体现:将风险控制在最小范围内,快速响应监管审查与客户投诉。

五、溯源报告与分析统计:让数据真正驱动改进

数据沉淀不是目的,数据驱动决策才是溯源系统的终极价值。系统支持生成多种分析报表与可视化图表,包括:

- 产品质量趋势图

- 返工/返修统计

- 异常频发工序排名

- 客诉问题类型分布

- 召回事件处理率与响应时间

价值体现:持续优化流程,发现瓶颈环节,支持工艺改进、人员培训与设备调整等改善行动。

六、【实施案例】某汽车零部件企业的溯源系统应用

企业背景:该企业为多家主机厂提供发动机缸体、缸盖等关键零部件,对产品的一致性与可追溯性要求极高。为满足客户 IATF16949 的质量体系认证和主机厂的追溯要求,企业上线了完整的溯源系统。

系统实施内容:

- 为每一个缸体产品分配唯一二维码,打码于产品铸造完成后与 MES 系统对接,采集产品的所有加工工序(车、铣、钻、洗)设备编号、人员信息与关键参数。

- 对接质检系统,记录每一件产品的尺寸检测与外观检测结果。

- 与 ERP 系统打通,实现客户订单到产品批次的映射管理。

- 当某工序某日出现刀具损坏后,系统自动筛选出受影响的 300 件产品清单,通知质量部和销售部准备召回通告。

- 系统定期生成质量分析报告,发现某班组返工率偏高,进而启动专项工艺培训计划。

在“高质量发展”成为主旋律的今天,溯源系统不再是“锦上添花”,而是企业运营稳健、质量可控、客户可信的刚性需求。

如果说 ERP 管好了账,MES 管好了现场,那溯源系统,则是管好了产品的“前世今生”。

无论你是零部件制造商、食品加工企业,还是医药、电子、包装行业,只要你关注产品质量、监管合规与客户满意,就值得认真考虑建立自己的溯源体系。

慧都是⼀家⾏业数字化解决⽅案公司,专注于软件、⽯油与⼯业领域,以深⼊的业务理解和⾏业经验,帮助企业实现智能化转型与持续竞争优势。

扫描下方二维码或者直接拨打023-68661681联系我们,我们将为你介绍溯源解决方案。

023-68661681

023-68661681

返回

返回

发表评论