在制造业数字化转型的过程中,现场生产数据是最核心的“原材料”。没有真实、完整、准确的数据,车间管理就像“盲人摸象”——无法看清真实情况,也谈不上精益改善和智能决策。

一、为什么要采集现场生产数据?

在生产现场,几乎所有的管理问题都和数据相关。

产量不准:没有及时统计报工,管理层无法实时掌握生产进度。

设备异常难发现:依赖人工巡检,发现问题已经滞后。

质量追溯不完整:缺乏工序、批次的过程数据,一旦出问题,追溯困难。

成本失真:缺乏物料、人工、设备能耗等底层数据,财务成本核算不准确。

因此,只有把“人、机、料、法、环”的过程数据真实采集到系统中,才能为后续的分析、优化和决策提供可靠支撑。

二、数据采集面临的主要难点

设备异构:不同厂商、不同年代的设备接口差异大,数据标准化难。

数据孤岛:车间现场数据与管理系统未打通,形成“采了不用,用不上”的局面。

采集成本高:传感器、网关、改造成本让很多中小企业望而却步。

数据质量不佳:数据存在缺失、错误、重复,导致分析结果不可信。

三、常见的生产数据采集方式

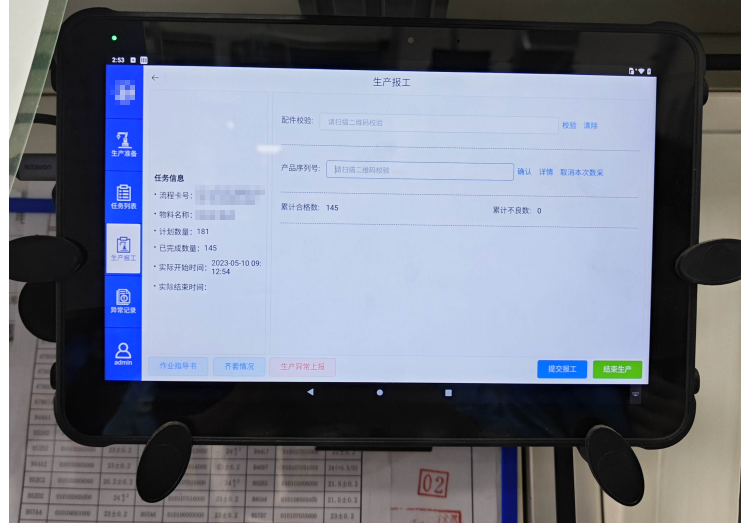

1. 人工填报

人工填报是最传统也是最常见的数据采集方式。工人通过纸质表单、Excel文档,或是在车间终端、平板、手机APP上手动录入产量、工时、物料消耗等信息。

优点:

成本低,几乎不需要额外投入硬件。

实施快,不受设备条件限制,适合中小企业快速上线。

缺点:

依赖人工,数据容易出现漏报、错报,真实性难保证。

数据传递滞后,往往需要汇总后才能反映到管理层。

适用场景:

小规模车间,产量较低、工序较少。

在数字化改造初期,用于过渡或验证数据采集流程。

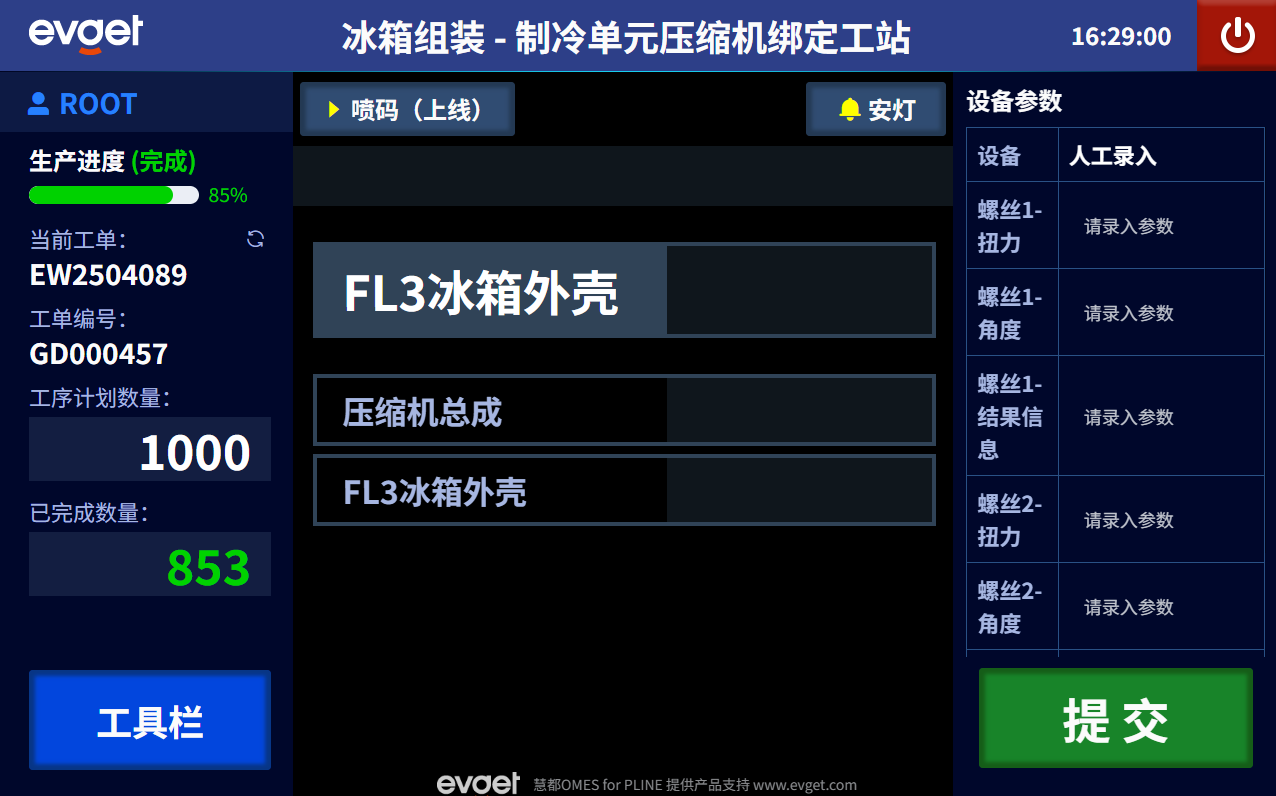

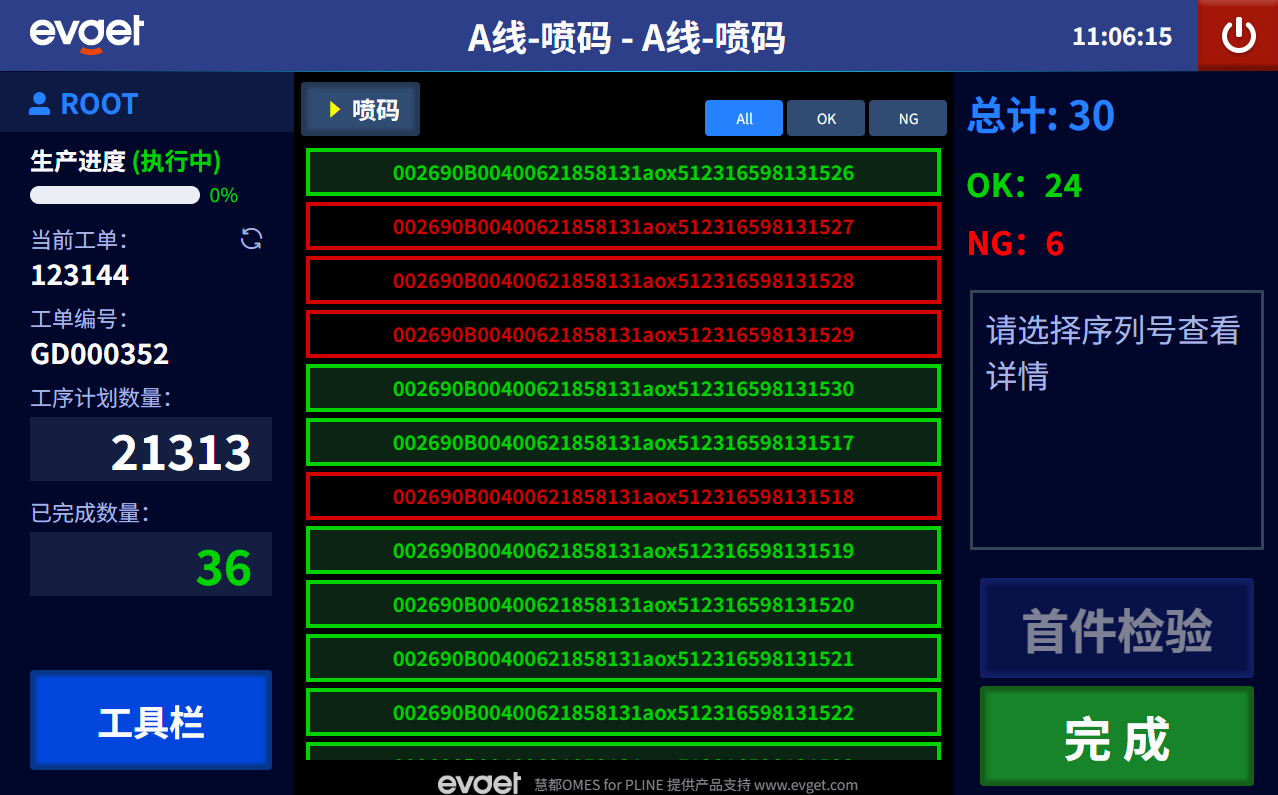

2. 条码 / RFID 采集

通过给物料、工序、设备、工装等贴上条码或RFID标签,工人只需使用扫码枪、PDA或平板终端完成“领料、投料、转序、报工”等操作。

优点:

操作简便,扫描即可录入,减少手工输入错误。

支持过程追溯,每一步都有条码/标签记录,清晰可靠。

缺点:

仍需人工参与操作。

RFID标签和扫描设备需要一定投入,规模大时成本较高。

适用场景:

需要对物料批次、半成品流转过程进行追溯的企业。

典型应用:汽车零部件制造中,零件在每道工序转序时扫码;电子制造中,主板、模组用条码绑定物料批次。

3. PLC / 工控机直连采集

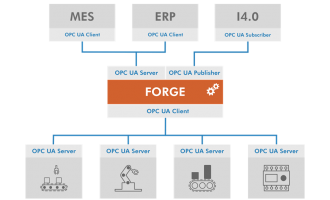

利用设备自带的PLC或工控机,直接读取设备运行数据(如产量、速度、停机原因、报警状态),通过OPC UA、Modbus、Profinet等工业协议传输到上层系统(如MES)。

优点:

实时性强,数据自动上传,无需人工干预。

能够精准获取产量、设备状态等“第一手数据”。

缺点:

不同品牌设备的协议不统一,集成复杂。

老旧设备可能缺少通信接口,需要额外改造。

适用场景:

自动化程度高的生产线,如汽车冲压线、SMT贴片线。

对实时监控和停机分析要求高的行业。

4. IoT传感器采集

在设备或环境中加装传感器(如温度、湿度、振动、电流、能耗传感器),通过IoT网关采集并上传数据。

优点:

可用于老旧设备改造,不依赖PLC接口。

能补充工艺参数和环境数据,提升对质量和能耗的管控能力。

缺点:

需要硬件投入,安装和维护成本较高。

数据量大,需要做好存储和分析。

适用场景:

工艺环境对产品质量影响大的行业,如食品、医药、电子。

老旧设备多,但需要监控运行状态的工厂。

5. 系统对接采集

通过接口打通MES与ERP、WMS、QMS、PLM等系统,自动获取订单、物料、质量、设计数据等,实现信息流的统一。

优点:

避免重复录入,数据在不同系统间保持一致。

实现端到端的业务闭环,例如从ERP下达订单,到MES执行,再回传进度和产量。

缺点:

需要开发接口,涉及系统间的数据标准和兼容性问题。

推进难度高,往往需要企业整体规划。

适用场景:

中大型制造企业,业务系统众多,需要数据一体化。

典型应用:ERP生成生产工单,MES接收后调度执行;WMS反馈库存,MES根据库存安排投料;QMS记录质检结果,MES绑定到具体工序。

现场生产数据的采集,是企业数字化的第一步,也是最难的一步,企业需要根据自身情况选择适合自己企业的采集方式。只有真正打通“数据采集—系统应用—业务改善”的闭环,才能让企业在生产效率、质量管控和成本优化上获得实实在在的提升。

慧都是⼀家⾏业数字化解决⽅案公司,专注于软件、⽯油与⼯业领域,以深⼊的业务理解和⾏业经验,帮助企业实现智能化转型与持续竞争优势。

慧都依托丰富的工业实践与技术积累,构建了端到端的IIoT整体解决方案,帮助制造企业实现生产现场的实时感知、数据互联与智能管控,全面提升企业的管理透明度、响应速度和运营效率,加速迈向智能制造新阶段。

023-68661681

023-68661681

返回

返回

发表评论