近年来,在国家的大力支持以及广大企业的积极参与下,我国制造业的信息化工作开展的如火如荼,MES、CAD、PDM、ERP以及办公、财务、电子商务等信息系统在企业得到了广泛的实施,取得了显著的成效。通过信息化的推进,带动了我国制造企业设计、制造、管理等多方面的变革。

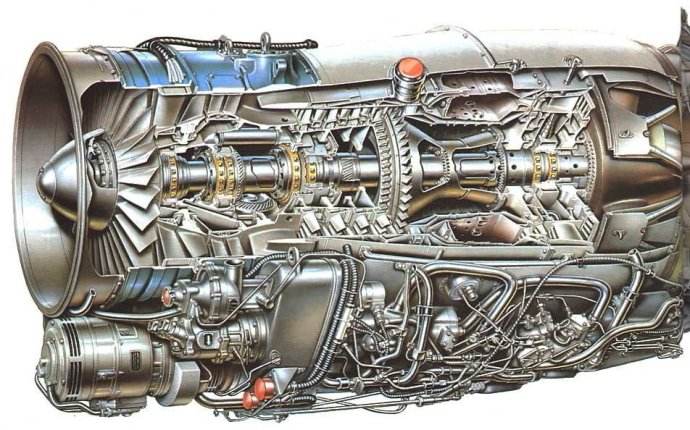

某航空发动机研制企业是以精密机械加工为主体、技工贸相结合的国有大型企业。以高精尖技术为基础,在精密机械加工以及液压动力源调整装置方面位于国内领先地位,在产品的快速研发、生产制造、组织协调等方面有着不同于一般制造业的特殊要求。为提高产品的性能和质量,降低研制风险,节约研制和生产成本,提高研制和生产效率,保障急需时批量生产能力,企业非常重视信息化建设工作,借助信息化工具来提升企业研发、工艺及制造管理水平,在生产上引进了现代化的数控加工设备和先进制造技术,组建了高水平的数控车间。

随着企业新的精密数控厂房的建成和数控设备的逐渐增多,生产执行过程中随之产生大量的纸质单据,从而导致在纸质单据管理方面浪费了大量的人力物力,持续增多的现场工作量已经影响到企业的生产效率。如何加强对纸质单据及图文档的管理,以适应公司生产制造业务的需求,使其发挥出最大的经济效益成为了企业的重要议题。

项目背景

MES在该单位投入使用,实现了工艺过程卡编制管理、订单批次管理、加工任务委派及报工管理、加工任务执行和跟踪、计量单、零件不合格品审理、质量问题管理、设备维修过程管理、零件返修及报废管理等功能模块。解决了制造任务执行过程的跟踪和管理,加工过程得到有效的管控,精细化管理水平得到提升。

在未实施MES之前生产部门依靠计划单据来下发车间年度、季度、月度生产计划;车间接收计划后编制车间计划,创建批次并打印《流动本》,车间计划人员依靠《流动本》领取原材料并管理零件加工及检验过程中的各种单据,原有《流动本》包含许多纸质单据的信息:零件物料明细信息、领料、工艺规程、零件编号、派工单、报工单、各工序数控加工程序、各工序加工人员、检验人员、计量单、质量记载内容、不合格品审理单、报废单、返修单、临时工艺等单据,现场将如此庞杂信息集中在流动本内,流动本跟随零件在现场流转,因此造成诸多管理问题,如:信息孤岛,问题处理严重滞后,零件加工及质量控制信息无法快速正向逆向追溯,文档管理不便等许多问题。由于现场过度依赖流动本的管理,造成生产与管理的瓶颈,因此流动本无纸化和工厂可视化管理成为公司迫在眉睫的问题。

无纸化功能实现

为了解决上述存在的问题,需要梳理企业生产制造环节各业务模块相关联的流程,搭建MES实现从计划到零件生产加工执行过程中图纸、文档、单据的无纸化传递。同时建设大屏显示,实现生产信息的可视化展示与监控,提升了工厂对外的宣传形象。再配合无纸化的应用,配置简单便捷的终端数据采集硬件环境,实现生产现场信息显示和快捷操作。

2.1 业务流程梳理

为了实现工厂无纸化、可视化的管理,首先实际调研工厂生产部、质量部、计量室、设计所、车间工艺室、计调室、班组、检验室、半成品库等与制造执行相关的业务部门的业务流程,依据调研的记录绘制当前制造业务宏观过程流程图、企业组织架构图、人员权限矩阵图、业务流程矩阵图、当前业务模型等,并分析其主要业务规则:

(1)生产管理部根据各部门提交的计划,形成《年度生产计划》,并分解形成《月度批产配套计划》、《月度新品配套计划》;

(2)车间工艺室根据工程技术部提供的《工艺分工目录》,完成车间相关零件的加工工艺编制工作,并将《综合工序目录》和《工艺卡片》提交给车间计调室;

(3)车间计调室接到生产管理部的《月度配套计划》,向采购供应部提出《下料单》和《出库单》,采购供应部向车间供料;车间计调室进行生产派工,并向车间生产下达《派工单》;

(4)车间生产单元接到《派工单》后,根据工艺卡片工装需求向车间工具室申请工装,并执行产品加工;车间在加工中,操作者首先要实现自检;如果需要计量,则车间检验室开具《委托计量单》,并提交到质量部三坐标计量室;车间产品加工中,由车间检验室执行产品的流检、质量记录等操作,并向质量部成检提供《数控加工检验记录》、《三级检验合格证》等单据;

(5)产品加工完毕,由质量部成检开具《汇总检验记录》、《质量保证单》等单据,连同计调室开具的《零组件入库单》一起,将成品交付给中央库或车间半成品库。

以上主要业务规则中《年度生产计划》、《月度批产配套计划》、《月度新品配套计划》、《工艺卡片》、《下料单》、《出库单》、《派工单》、《报工单》、《委托计量单》、《数控加工检验记录》、《三级检验合格证》、《质量保证单》、《零组件入库单》等业务单据在生产环境中均以纸质单据形式管理,将上述大部分单据整合汇总装订在一起就组成信息庞杂的《流动本》。

2.2 工厂模型搭建

通过对业务的详细调研及业务逻辑分析后得到业务流程图、部门组织架构、人员权限矩阵图等产出物,依据以上产出物搭建物理、工艺、执行三部分系统模型。

物理模型的搭建,依据企业组织架构图搭建企业、部门、资源、资源组、人员、工段、班组等之间的关系模型。根据人员权限矩阵配置人员与权限、菜单的关系模型。

工艺模型的搭建,依据业务流程图配置产品、工艺路线、工序、BOM、工时定额、物料属性、产品型号、产品类型等信息之间的关联关系。

执行模型的搭建,依据业务流程图搭建或二次发开与企业执行业务相关功能,搭建订单创建审批下达、批次创建、任务分派、任务报工、计量委托与接收、质量管理、文档上传下载查看管理等执行模块的功能。

实现文档上传下载查看管理功能,图文档与各工序、工艺规程、产品等信息的工艺模型的搭建;车间管理者关心的生产问题看板的搭建;结构化原有《流动本》中繁杂的单据,针对批次信息、派工单、报工单、三检记录单、质量记载单、不合格品审理单、理化计量单、返修单、临时工艺等生产加工及质量控制过程的单据,完成原有《流动本》基本框架的搭建,初步完成工厂业务模型的创建。

2.3 基础数据创建

工厂模型搭建完成后,将物理模型、工艺模型的实际数据在系统中进行创建。数据通过三种方式增加至系统中:

(1)Excel导入,提前根据工厂模型制作数据导入Excel模板,工厂人员按要求录入物理、工艺模型的数据;

(2)通过与ERP集成获取物料信息,通过与PDM集成获取产品与工艺数据、产品与工艺关联关系数据;

(3)登录系统手动添加物理、工艺模型等数据。

计划人员依据搭建好的物理模型及工艺模型,填写或导入订单或批次信息完成生产计划的添加。

2.4 数据采集

计调人员在系统中打印出一张《零件流动卡片》进行塑封,改变原有整个《流动本》的打印模式,《零件流动卡片》仅包含:批次号、零件型号、零件名称、批次数量及一维条形码,将原有流动本中上百页的单据简化为一张零件流动卡。

计划人员将流程中的《派工单》纸质单据信息在系统中录入,完成《派工单》数据的结构化,《零件流动卡片》跟随零件在各加工和检验工序流转。由于系统已经将加工及检验过程的《报工单》、《三检单》、《计量单》等单据结构化,现场人员只需登录系统扫描流动卡片的一维条码,从而快速定位加工或检验任务,并进行相应的数据添加。通过扫描条形码,快速采集生产加工及质量控制的信息,实现原有《流动本》中各类单据信息的维护。

2.5 信息整合

MES提供“流动本归档打印”功能,依据系统中:1、物理模型、工艺模型及执行模型的搭建;2、单据结构化基本框架的建立;3、单据结构化后加工过程信息,检验执行过程中信息的采集。系统整合三部分的信息,将现场纸质《流动本》及其单据结构化至系统中,快速的输出电子版流动本。最终实现现场原有流动本的无纸化,将工厂中大量纸质单据在MES中管理起来,减少现场纸质单据的管理工作。

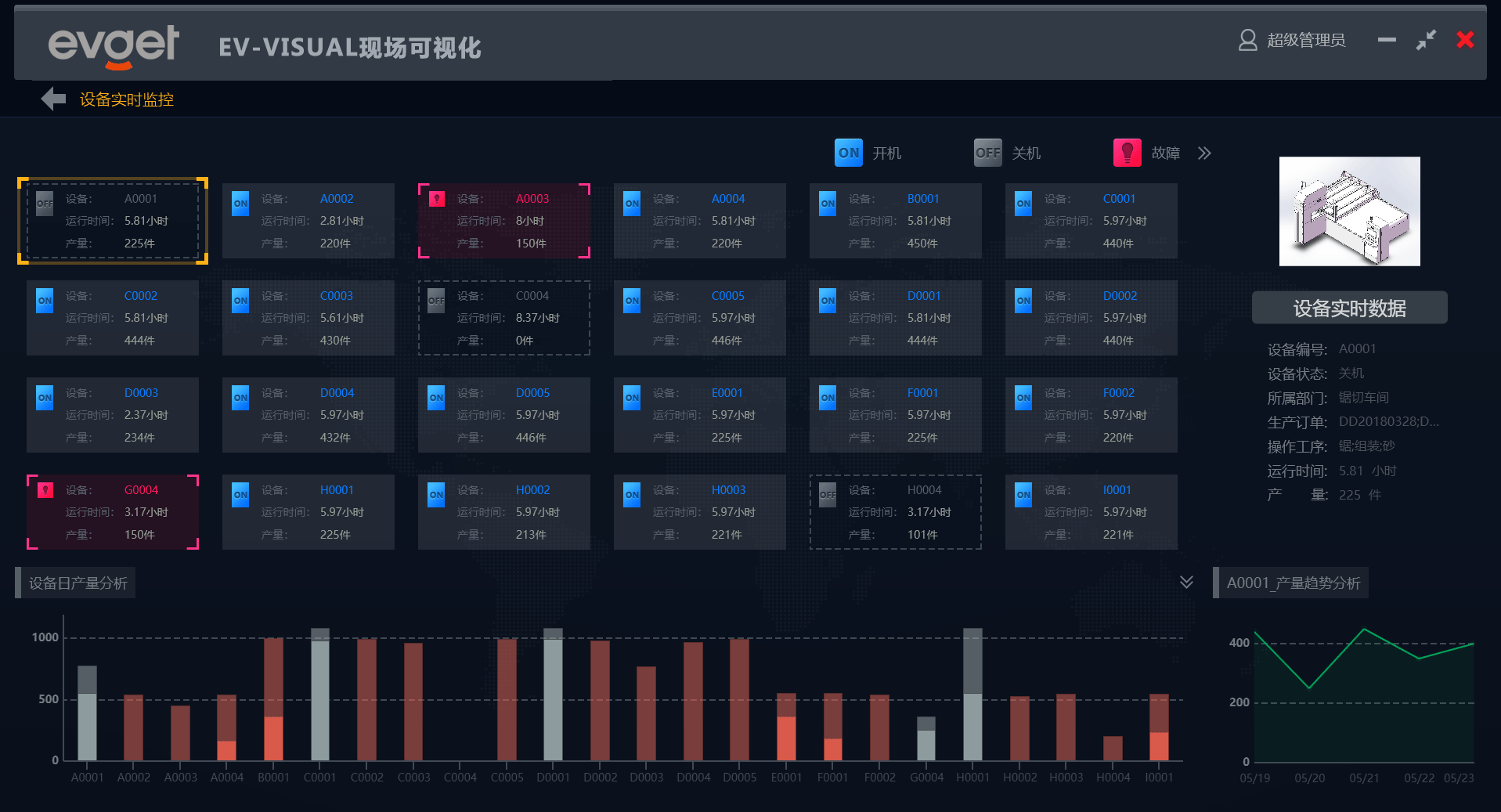

2.6 可视化看板

系统提供“零组件加工进度表”可设置重点关注批次,实时监控批次进度,可以及时了解到制造执行过程中产生的任何信息;“车间领导看板”功能提供车间现场实时产生的问题、通知公告、重点关注批次信息、批次工序开工比例等可视化看板功能。零组件加工进度表等信息。

应用效果

MES成功上线运行后实现企业纸质的电子化归档,降低流动本庞杂的单据打印成本,同时消除对纸质流动本的档案管理,节约档案室物理位置及档案管理人员的开支;减少现场单据的流转,避免单据的丢失污损,减少各工段、班组、工位管理单据的时间及成本;零件返厂后能够迅速逆向追溯该零件的加工信息及质量控制信息,极大减少查找历史信息时间;管理层查阅加工信息、质量控制、设备运行状态等实时信息,能够及时发现生产执行过程中产生的各类生产问题,并迅速做出响应。管理层通过查询各类生产统计报表,灵活的对生产进行管理;车间管理层与操作层能够随时查阅零件历史加工信息和质量控制信息,消除信息孤岛。

结论

通过将无纸化技术与MES相结合,综合应用到生产现场管理中,在该单位的实际应用效果良好,达到预期目标。系统实施前现场存在大量的纸质单据,消耗大量的人力物力来进行管理,同时生产问题追溯性差,存在信息孤岛,容易发生单据的丢失与损坏。系统应用后基本解决了上述问题。下一步将考虑在装配及大修车间实施MES,实现加工生产文档的实时管理,消除整个企业的信息孤岛,全面实现企业的无纸化与可视化的管理。

扫描获取更多智能制造资讯!

023-68661681

023-68661681

返回

返回

发表评论