上篇回顾:智能工厂APS系统常见问题分析(一),针对是否需要APS、APS是否重要、APS应用基础、企业对APS苛求的含义、APS应用实施范围等5个基本问题进行了初步分析。

第六个问题:计划与调度的区别?

APS一般翻译为高级计划排产,其实内涵体现在两个方面:计划排产与动态调度。计划排产,顾名思义,就是排作业计划的,是以订单、资源、工艺等数据和约束为输入,生成作业计划,偏重于总体、偏重于执行前、偏重于静态;动态调度,突出是计划执行中的动态调整,是以来自订单、工艺、准备、执行等层次产生的非预期突发扰动事件为输入,对作业计划进行动态调整,偏重于过程、偏重于执行中、偏重于动态。这两者的味道是不一样的,从业务追求的目标、约束等角度而言差别是比较大的,所需的处理机制也有很大的差别。

第七个问题:不同制造类型对APS需求的差别?

流程行业不是很熟悉,说错了就不好了,这里说的制造是离散型制造。主要有两种方式:重计划轻调度和轻计划重调度。

所谓的重计划轻调度是指:尽量强调计划的指导性并尽可能减少调度操作,主要适用于以机器设备为核心资源,工艺较为规范或呈线性、工时可以准确的制造类型;所谓轻计划重调度是指:计划节点相对粗糙但更重视现场协调调度,主要适用于以人力资源为核心的单件、大型、复杂产品的装配型生产,工艺柔性比较大或者非线性,比如带串并行分支的柔性工艺、工时比较难以准确,比如操作工时与工人熟练程度、并行生产人员投入数量具有柔性等,物料供应复杂,比如复杂产品装配的物料条目轻松过万等。

第八个问题:APS的基本运用方式?

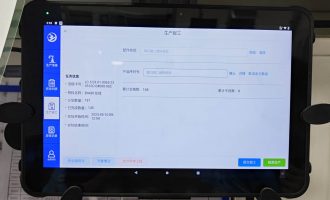

APS的基本运用方式,需要从业务角度来说。一是接单时,可以通过APS进行生产能力的平衡,准确回答交货期;二是排产时,可以通过作业和物料的联动计划,这方面不同企业可以有不同的侧重点,比如有的企业物料不是问题,可能需要设备、刀具、或者人员之间的多维资源的协同计划,保证计划的可执行性;三是执行时,通过对生产扰动的响应实现计划的快速调整。

第九个问题:APS与仿真的关系?

传统的APS作为工具或者系统,与传统上认识的图形化物流仿真软件是不一样的,但仍然有人认为APS是一种仿真,这个需要澄清一下。说到仿真,一般人会直观想象是对真实系统的模拟,一般都是图形化甚至是三维的,但其实仿真的内涵很丰富,仿真的核心是反映真实系统的运行,至于图形化或者三维只是一种展示而已。

对于APS来说,能够反映真实的计划调度约束并生成具有实际可执行性的排产调度方案,从广义角度来说,其实就是一种仿真,而且对于企业的排产调度业务来说,这才是最本质的。

这就牵引出两个方面的进一步认识:

一是APS软件对复杂算法技术进行了的大量封装,强调的是结果而不是展示,不能本末倒置,对于企业来说,傻瓜式操作是最好的;

二是,前期美国提出了49项拟后续实施的禁运清单,其中就有“物流模拟软件系统”,大家可能感觉这个比较普通,其实对技术的把握是非常准的,物流模拟系统的核心或者引擎,其实就是APS,否则你的仿真运行按照什么来动呢?而我国在APS方面起步和发展都比较滞后,自主APS的缺乏直接导致我国物流或者生产模拟系统的缺乏,这个也将是后续面向产线级生产双胞胎的核心支撑,只做一些漂亮的界面动画而没有引擎,就号称是数字双胞胎,其实并没有太大意思的,或者只是一个面子工程而已。

第十个问题:模糊排产还是精确排产?

在实际执行中,计划在执行过程中受到大量生产扰动的冲击,使得不能按照预定排产方案精准执行或者不到位的情况比较多,使得作业计划对生产现场的指导性降低甚至丧失了。因此,在APS技术发展中,也出现了两种明显的思路:一是模糊排产,二是精确排产。

所谓模糊排产,主要是通过概率或模糊函数表达的工时作为依据,期望通过工时的模糊处理,能够增加排产方案对生产扰动的兼容性;所谓精确排产,利用的是精准的工时,生成时间单位可以是天、小时、分钟,甚至是秒。

这方面有自己的一点粗浅认识:首先,模糊排产的初衷是好的,但实际执行,不能为了模糊而模糊;其次,企业需要的是可执行的计划,模糊排产号称的效果是总体上的,对于企业的实际业务,需要有明确的计划而不是模糊的计划,甚至因为模糊而影响了优化或近优的结果,甚至面目全非就不好了,就不好了;第三,精准排产,虽然排产工时与实作或实际执行工时有偏差,但还是接近真实工时的,生成的计划是可以作为执行计划的,有偏差的话,通过动态调度是可行的适应性的解决思路的。从个人看法来说,我推荐:精准排产。

生产计划排程是一个复杂系统,无论开发还是实施都相当复杂,对复杂问题的解决方法是分而治之,将复杂问题分解为多个小问题,每个小问题依次处理。

APS的开发和实施需要遵循这样的方法,开发时划分多个模块,实施时分多个步骤,这样才能获得成功。

针对订单频繁变更、插单、不能按时交货、生产效率低、资源利用率不高等问题,

欢迎咨询在线客服,我们将帮您转接慧都智能制造实施专家,并发送相关行业案例给您!

扫描获取更多智能制造资讯!

023-68661681

023-68661681

返回

返回

发表评论