在制造业生产线上,工业生产设备都会受到持续的振动和冲击,这导致设备材料和零件的磨损老化,从而导致工业设备容易产生故障,而当人们意识到故障时,可能已经产生了很多不良品,甚至整个工业设备已经奔溃停机,从而造成巨大的损失。

如果能在故障发生之前进行故障预测,提前维修更换即将出现问题的零部件,这样就可以提高工业设备的寿命以及避免某个设备突然出现故障对整个工业生产带来严重的影响。

随着工业4.0的到来,智能工厂的工业设备都配上了各种感应器,采集其振动、温度、电流、电压等数据显得轻而易举,通过分析这些实时的传感数据,对工业设备进行故障预测将是一种行之有效的措施。

因此设备故障预测方案成为了制造行业所青睐的解决方案,其具备的核心功能有:

-

故障超前预警,减少设备停机时间;

-

分析结果实时推送,减少人工成本;

-

适用于企业各种类型的设备,通用性强。

本次慧都科技就设备故障预测方案分享一个落地的案例,就案例本身的效果来为大家介绍他的核心功能和实现的应用价值。

项目背景

该客户主要是已开发、设计、制造、销售汽车及汽车零部件(包括新能源汽车及其电池、电机、整车控制技术)、电子电器、金属机械、铸金锻件、粉末冶金、设备、工具和模具的一家汽车制造商公司。在整车生产过程中,需要利用冲压设备将钢板锻造成型,冲压设备故障会对生产过程带来不必要的损失,并存在以下三个痛点:

-

传统的设备运维运维人员需要积累丰富的运维经验,时间、人力成本高;

-

对于设备故障的类型和程度等级难以做出准确的判断;

-

对故障的发生时间以及可能性无法做出精准的预测。

沟通调研

慧都大数据团队根据通过远程以及现场沟通的方式先为客户提供了基于设备故障预警方案应用的全面咨询服务。根据咨询反馈项目组团队入驻客户现场调研,针对客户现场生产状况以及客户诉求,结合大数据分析产品,完成定制项目搭建方案。通过前期的咨询与调研,项目组团队基于客户诉求启动项目研发工作,项目组完成设备故障预警的算法模块,离线测试通过(不和生产线对接)。

数据准备与方案实施

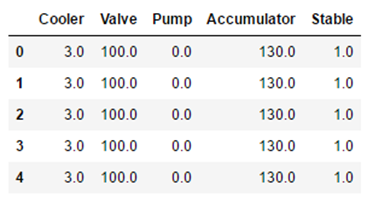

数据描述:液压测试状态监控平台,共有17个传感器,每个传感器每秒钟每赫兹读取的数据。标签共有五类,也就是五种故障类型,分别是冷却状态(3个类别),阀门状态(4个类别),内泵泄露(3个类别),水压累积(4个类别),稳定性(2个类别)。

数据特征提取:调用慧都AI DRIVER的时间序列特征抽取工具的API,计算一些特征的统计矩、熵、谱,进行特征组合后,一共有2205条样本,85个特征。

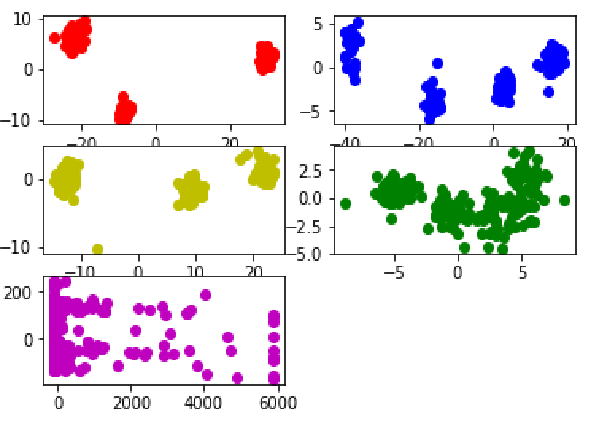

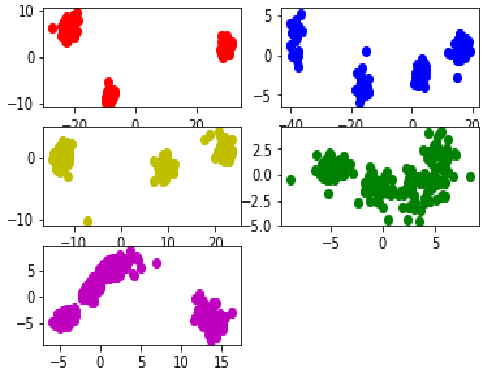

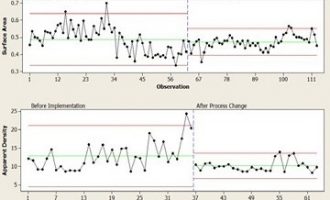

数据的特征选择和降维:运用了Filter方法,Wrapper方法,Embedded方法,进行特征选择,结合降维方法PCA、LDA,对数据进行降维处理,以减少特征数量、数据降维,使模型泛化能力更强,更稳定,同时增强对特征和特征值之间的理解(如图一)。再加上数据归一化处理,让数据区分度明显提高(如图二),

图一

图二

使用产品:慧都GetInsight、慧都生产制造BI、慧都工业AI模型

建立故障预测模型:为了找到的合理预测时长,比较了慧都AI模型的多个模型对设备五个故障预测目标的准确率指标和F1分数随时间变化的趋势。整体预测效果在时间步长为10分钟时是最佳的,慧都建议企业按照10分钟来进行预测,同时安排设备维护计划。

完成了咨询、调研、研发后慧都大数据通过实施工程师和客户对接,将我们的产品和方案,集成到客户设备运维系统中,实现设备故障的预测和分析。

效果展示

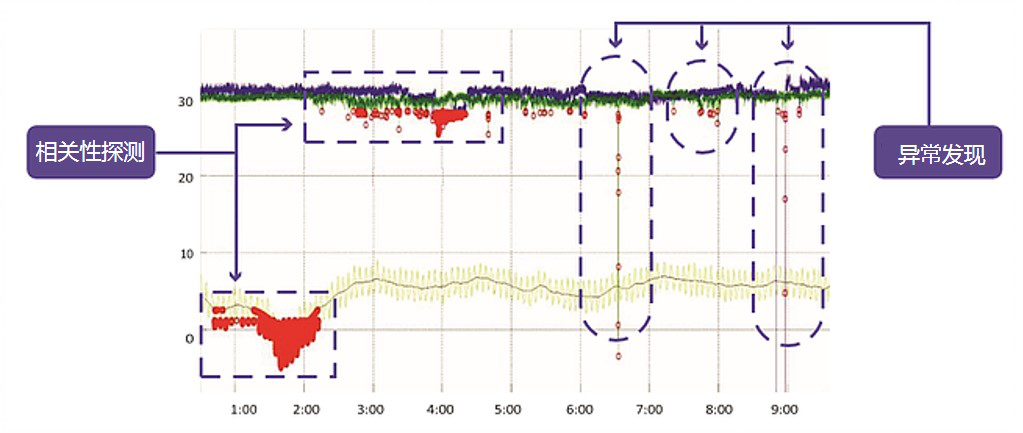

慧都大数据团队对数据进行处理,选择最优的预测模型,对传感器的数据进行相关性探索,找到故障发生的所有相关数据特征(如图方框选择的数据区域所示),从而预测出故障会在接下来的某个时间点出现故障(如图椭圆形区域)。我们的预测模型准确度在90%以上。

模型效果

冲压设备故障5分钟的预测状况

冲压设备故障10分钟的预测状况

效果界面

总结

慧都设备故障预测解决方案项目团队在实施完成后,为客户进行了一个月的项目运行维护,做到了三分钟响应,半小时处理,能够完美融入客户现场生产过程,客户非常满意。最终实现:

-

故障预测准确率93%以上;

-

预测时间只需要100毫秒;

-

节省人工成本现在只需要1个运维人员;

-

方案线上全自动预测,实现了完全的自动化。

慧都工业大数据分析平台致力于打造国内第一个端到端的工业大数据分析平台,为企业提供产品全生命周期数据管理和分析方案,为您提供从数据采集、数据准备、数据建模、可视化分析的端到端解决方案。

欢迎拨打慧都热线023-68661681或咨询慧都在线客服,我们有专业的大数据团队,为您提供免费大数据相关业务咨询!

023-68661681

023-68661681

返回

返回

发表评论