质量管理是企业取得成功的根本,在制造业中,管理层们特别头疼质量质量,因为总会各种各样的问题,比如:生产效率低,良率低,生产周期长等等的一系列问题。

今天小编就来盘点制造业质量管理中常见的7个问题,看看大家是不是都遇到过,以及如何解决这些问题,降低质量问题,提高企业效益。

一、产品质量是检验出来的,还是生产出来的?

生产者说质量是检验出来的,劣质产品流入市场是检查员没有把好关;检查员说质量是生产出来的,生产者如果不制造不合格品,市场上就没有劣质产品!

众所周知,产品生产在前,检验在后,生产是主动的,检验是被动的,所以做好生产质量预测极为重要。

二、影响产品质量的工序众多,无法很快找到原因

机械加工工艺是使各类机床设备及相应的工具和专用的夹具对各种零件所进行的加工工艺。其种类主要有:车工工艺、刨工工艺、镗工工艺、铣工工艺、磨工工艺等。很难很快发现是哪个环节出了问题。因此,对生产工序各数据的整合分析就很重要,数据一目了然,轻松找到问题所在。

三、员工难管理

执行力差,交接班记录写的不规范,不服务管理,操作不规范,生产过程无标准,积极性差等问题。

四、设备故障,维修成本高,企业生产成本剧增

对故障的种类、原因、影响等参数进行统计分析,并构建故障预测模型,为设备的购置、维修、升级等业务计划提供支持。

五、生产效率低,产品不良率高,无法进行生产质量预测

通过对生产情况分析(人、设备、工艺),质量和缺陷走势分析,生产过程分析,找出产品质量规律,进行生产质量预测。

六、能耗损耗高,无法控制

生产、设备等能耗相关的数据量太大,很难进行人工分析,异常点的定义不是很明确,同时难以确定异常程度,更无法找到能耗优化的机会。

我们需要通过分析出的设备、生产过程与能耗的原因,供设备维护工程师调整优化从而降低能耗。

七、采购物料不及时,常常停工等。时间浪费掉,效益没有

进行供应链的整体诊断,重点关注销售、库存、运营、计划的流程以及间接费用的分析,建模进行供应链成本优化、库存优化、需求预测,为管理层作出更明智的商业决策提供支持和洞察力。

要彻底解决这些问题,对生产质量分析及预测就尤为重要。慧都生产质量分析及预测方案,从我们员工、机器、材料、工艺、环境等生产数据的关联分析,从而构造出质量关联数据的模型,构建生产线,设备,产品和制造过程的动态镜像,完成对生产质量的分析及预测,提高成品率。

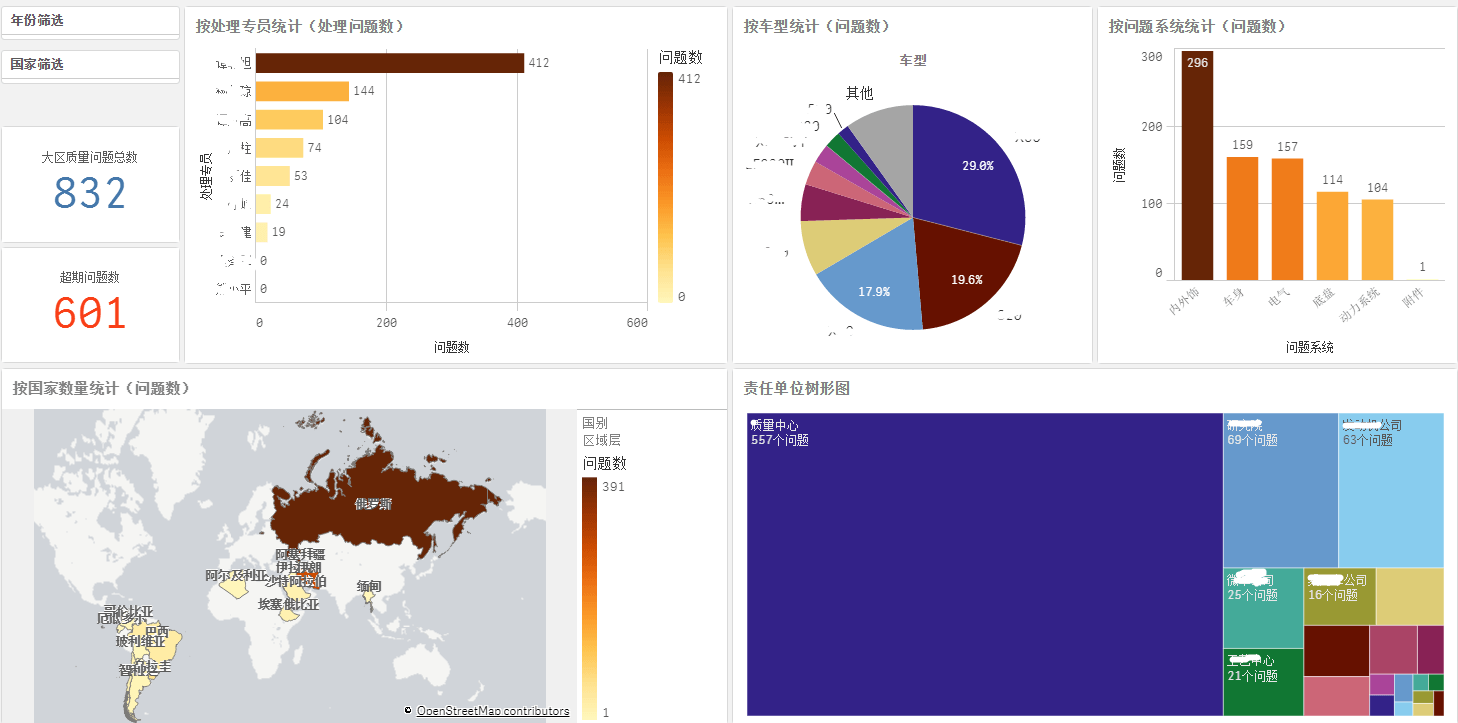

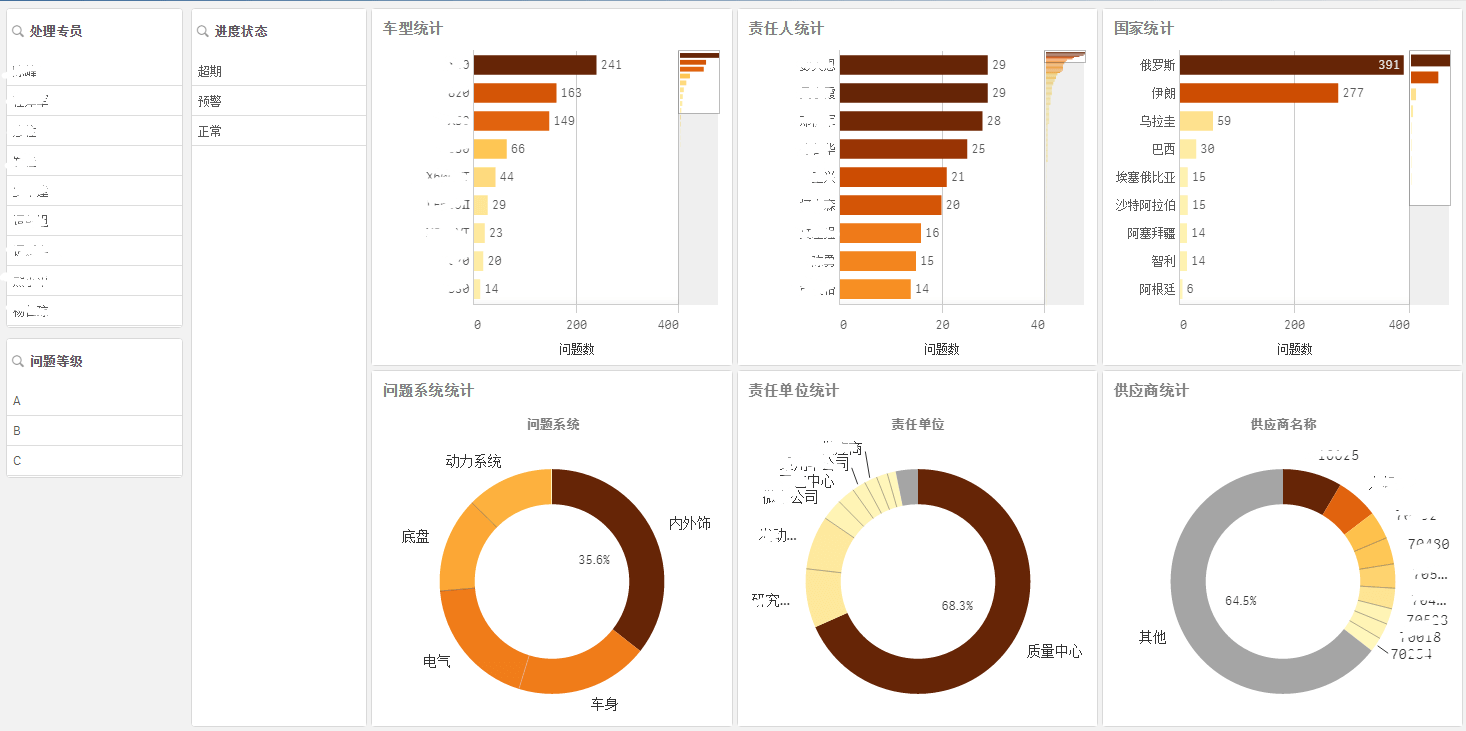

大区质量分析:探索质量分布与区域、车型、专员、供应商等因素的关系

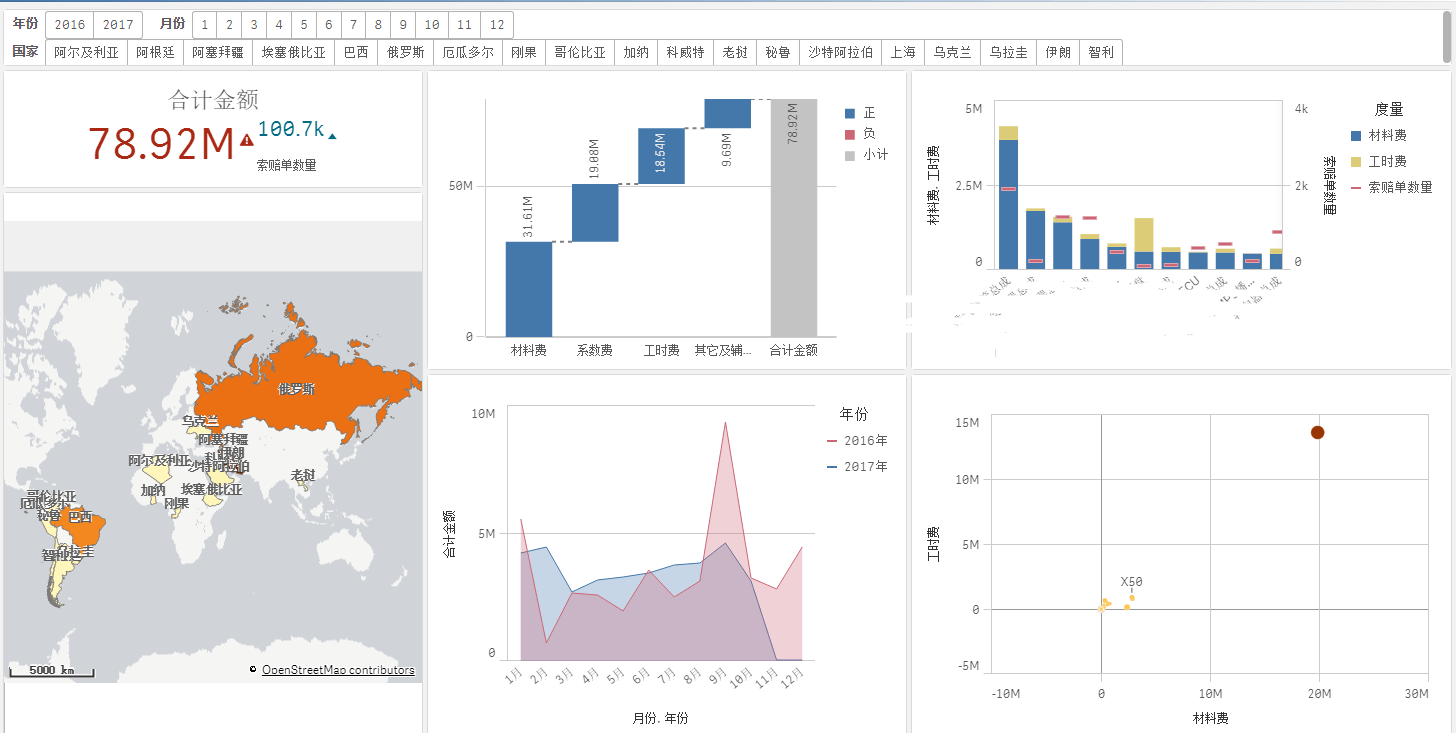

索赔成本分析:探索成本与时间、车型、区域等因素的关系

责任追踪分析:质量问题与专员、车型、供应商、时间等因素的关系。

▶ 慧都一直致力于产品质量分析及预测、管理驾驶舱等大数据模型的构建,助力企业由传统运营模式向数字化、智能化的新模式转型升级,抓住数据经济的发展势头,提供管理效能,精准布局未来。获取案例demo,请拨打客服热线023-68661681或者咨询在线客服

023-68661681

023-68661681

返回

返回

发表评论