传统的计划和排程源于二十世纪六十年代,伴随着物料需求MRP的出现,当然,在其之后有MRPII及最后演变而来的企业资源计划与管理ERP系统的出现。

在ERP系统里,MPS主生产计划被用来制定计划,用以工厂结合库存和供给水平来平衡计划,销售需求(订单,预测或这两者的结合)。最终,MPS计划变成MRP计算的输入,计算也会根据主计划的采购订单和所有物料的协同展开。

21世纪的计划和排程

在当今竞争日益激烈和受客户需求主导的社会环境下,过去的计划和排程功能不能再提供商业所需的响应度和敏捷性。

典型的生产环境必须要能应对产品变化的增加水平,快速的新产品的导入,缩短的交货周期,延长的供应链,以及与客户,供应商和协同厂商的合作。

精益制造策略受许多执行者吹捧,其认为它能简化生产并能作为改变客户需求的最好回复。

精益带来的简化通常改变了APS计划和排程的需求,但甚至是最精益的操作也需要提前计划生产资源和其他相关排程活动。

那么,什么样的计划步骤,方法和技术能用于支持现代制造业的计划呢?

高级计划与排程APS

为了克服传统MRP11计划引擎的局限性,应对生产环境对敏捷反应性的要求,一种新的排程和计划方法应运而生,称之为APS。

APS用于决定最优的生产排程的标准如下:

- 人力技能:如果只有少量资源在某台机器上操作的时候,APS系统将会将其作为产能约束条件

- 物料可用性:如果派送的物料将会在某个日期到期,如果没可用的物料,那么去进行生产计划是没有意义的,大多数系统都是在有可用物料的情况下再进行生产

- 计划和排程的生产顺序:APS能辨别最佳生产顺序,从而最小化由于变更和上装和拆卸而损失的时间。这不需要新增任何新的设备就能提高25%生产率

精益制造,敏捷和反应性

APS和传统的ERP计划的区别延伸至数学算法问题上,APS的实际功率全新的,也是用一种全新的方法来排程,这种方法更能应对当今的生产面临的挑战。

精确到分钟:过去日常操作的ERP和物料周期是用天来衡量的,只要采购订单能在预期的日期到货就是 按时交货的。当今的APS更加精细,从下发车间的派工单和采购的采购订单都精确至分钟,用于鼓励和支持精益制造的理念。

逆向和正向排程:传统的ERP始终运用从客户订单交期往前推的算法。交付周期的可变性无可避免的造成了高比率的“过期”订单和系统生成不且实际的出货日期。

APS系统能结合逆向排程和正向排程,并能帮您鉴定是否需要今天开工—产品最早的出货时间,产能约束条件。这些额外的技术为精准的订单交期答复上带来了极大的便利。

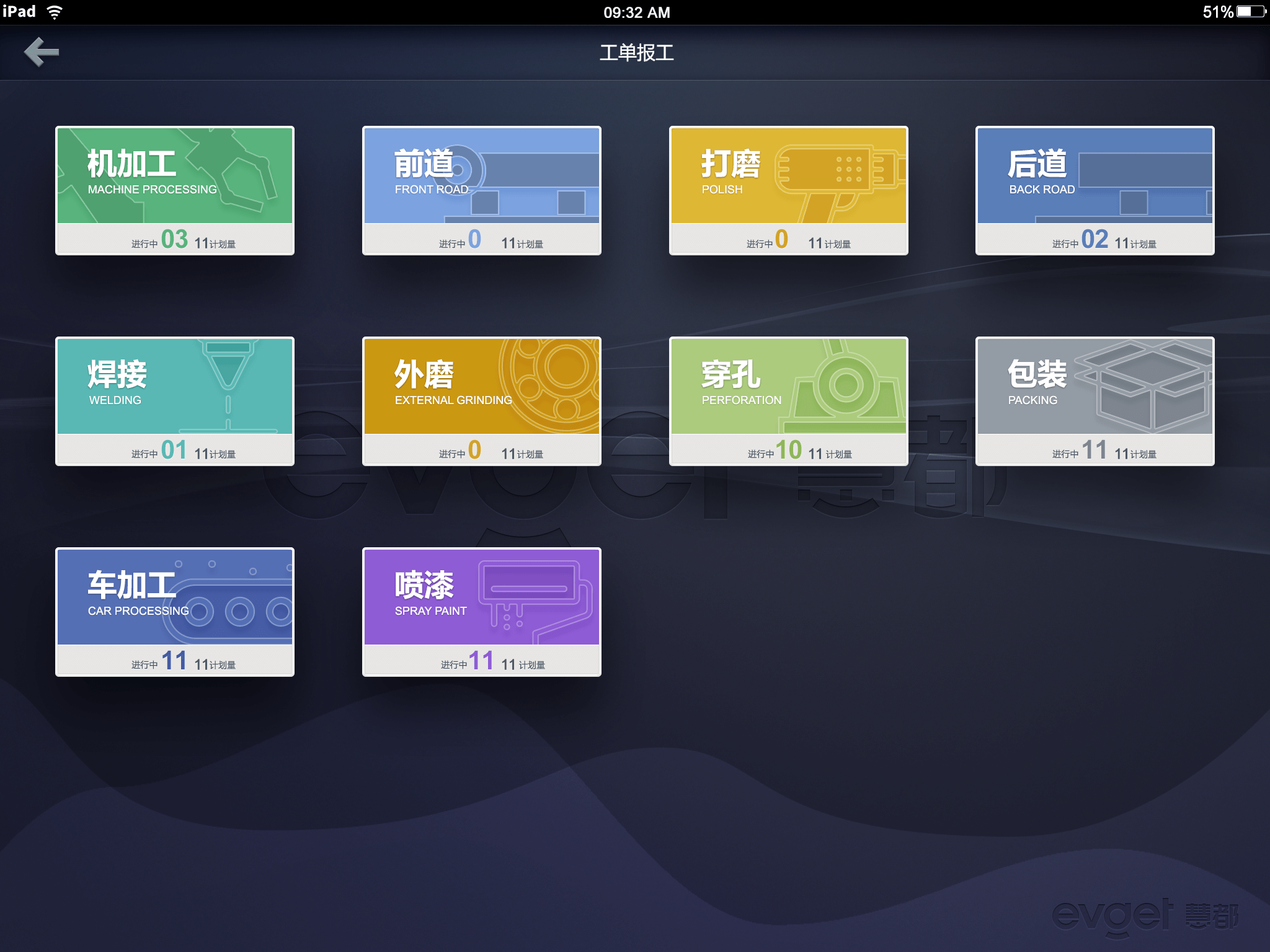

订单的可视化:APS系统了解系统每张订单的关键路径。在订单导向型环境中,如果客户订单和生产过程之间有一个固定的关系,那张订单的进展能被持续监控,客户也能及时知道信息。

交期答复:许多ERP系统能答复交期,预订的库存和分配给供应商的订单也能预测到。然而,在没有库存或计划的生产地方,你将如何给客户一个实际的交期答复时间?

APS系统能鉴定整个供应链,包括产能任何缺陷和实际评估,系统新增的客户订单的完成日期。这对企业和客户是一个很大的服务优势,能够和同类产品在可用性和交期的可靠性上大占优势。

多端点计划:许多企业组织其总供应链由多个工厂组织。通常,需要一起进行计划,尤其是当产品在一个工厂是半成品的时候,然后又被送至另外一家工厂用于后工序加工或包装出货的时候。

APS解决方案意识到在加工地点间的产品移动的独立性,包括计划逻辑的转移时间和在其内的包容力

如果您的企业正在进行智能制造或数字化工厂的转型升级,欢迎访问慧都官网或拨打客服热线:023-68661681,我们将根据您企业的实际情况免费定制解决方案,并发送相关行业案例给您!

扫描获取更多智能制造资讯!

023-68661681

023-68661681

返回

返回

发表评论