在成品制造企业中,例如家电行业,半品与成品的工作如何协调一直是一个难点。仓库里半品库存过高,很多部件生产出来后,很久都用不到,但是成品厂需要组装的时候,很多产品又总是缺少几个部件。

成品生产企业中,会分成多个分厂和车间生产产品的不同组件,齐套后再组装为成品。为什么会有齐套率低的问题,我们看企业的生产管理方式就可明白:

- 很多半品为多产品的共用件,需要多少,什么时间需要统计起来有困难。

- 各分厂都按ERP中的需求排程,而ERP给出的需求计划不准确,与组装厂的组装计划有很大差异。

比如ERP中的需求是月计划,只给出下个月各产品需要生产多少,而没有精确到每天需要生产什么产品,需要生产多少,需要多少配件,同类配件合并每天需要多少。分厂在制定生产计划的时候有很大的盲目性。

成品厂在编制组装计划的时候,只能看当前库存和需求,但是无法知道未来半品的产出计划。或者只知道大概数量,不能精确地按分厂产出排程。

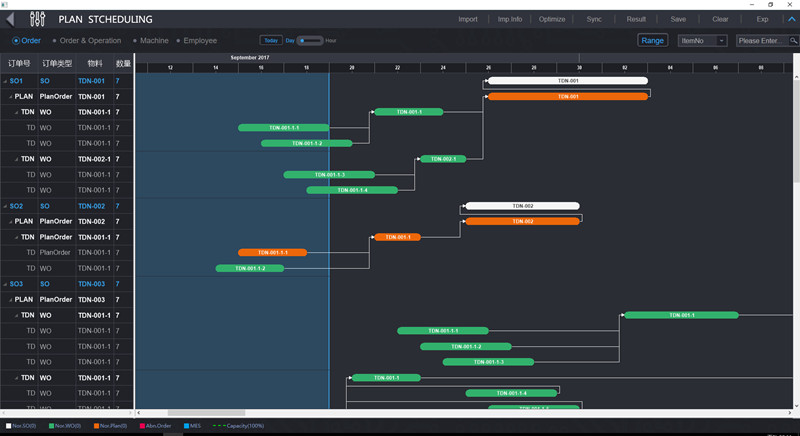

要解决上面的问题,需要各分厂协同排程。慧都科技EV-APS为企业提供了适合各分厂协同排程的解决方案——协同排程是各分厂共享模型数据,在统一的BOM框架和订单下,通过数据交换进行排程。

需要注意,协同排程不是由一个厂负责排程,也不是在同一个计划中大家分工排程,而是通过分时作业和数据交换,达到各厂独立又能协同的作业方式。

- 使用统一的数据库和系统模型。

- 每个分厂车间的计划是独立的,互相不干扰。

- 不允许两人操作同一个计划。

- 分厂计划间做数据转换和流动。

- 分时按流程顺序作业。

- 反馈与调整。滚动式作业。

在介绍解决方案之前,我们先解释几个名词概念——

【在途库存】

- 对于采购部品,是供应商给出的未来交货计划。

- 对于制造的半品,是各分厂给出的产出计划。

- 每个在途库存项目包括:料号、数量、可用日期。

【提前期】

- 是指以当前日期为起始点,多长时间以后就不需要考虑该材料的约束。因此,在途库存只有交货日期在提前期内的对排程有约束,晚于提前期的库存项目系统忽略不计。

【库存约束原则】

- 物料发料是一个动态过程,因此工单、库存、发料表要同时从ERP中下载。在途库存不在ERP中, 需要从外部导入系统。

- ERP中下载的库存包括在库 + IQC。

- 制造的半品,已完成生产还未入库的,也要统计作为库存项目。有效日期需要考虑入库和IQC所需时间,作为在途库存。

- 如果模型中定义了BOM,并且在排程中打开库存约束,则系统使用库存约束。

- 提前期内,按照在库->IQC->在途顺序分配库存,工单会排在最后入库的材料入库时间之后。

- 如果工单有欠料, 将排在欠料的部品最大提前期后。如果在途库存的有效日期大于欠料提前期,排在库存项入库时间后。

- 欠料会产生需求计划,包括物料和半品。半品的需求计划可转换为分厂的生产订单。

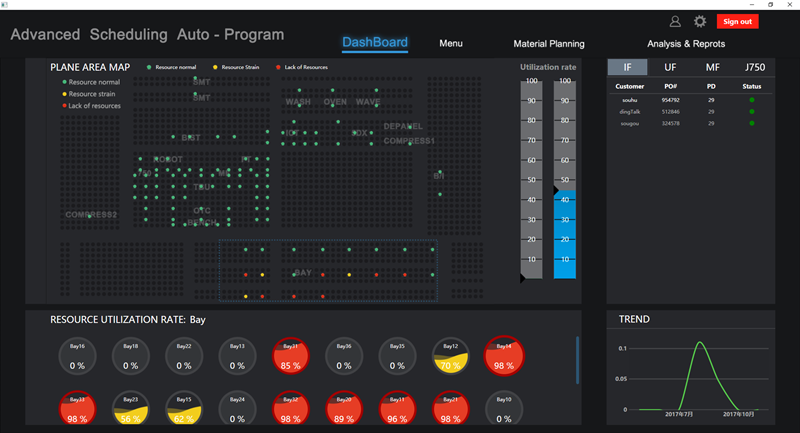

慧都科技APS解决方案

以一个电视机厂为例,介绍慧都科技的解决方案。

假设生产分为以下几个分厂:总装、PCBA、注塑、钣金。

在系统排程之前,我们首先确定分厂生产各部件的所需平均工时。

经过统计,各分厂生产从开始准备物料到完成生产入库的WP时间分别为:

- 注塑:3天

- PCBA:5天

- 钣金:5天

那么首先要定一个稳定期, 按WIP时间 + 计划锁定时间, 确定半品的提前期为7天,设定以下原则

- 半品提前期暂定7天

- 在提前期内,组装线按照分厂的产出计划排程

- 提前期后,分厂按照组装计划生产

注解:锁定时间指从当前时刻开始,未来几天之内的计划不允许变更。

以下为工作流程:

在中,采用独立计划方式管理排程,每个计划维护独立的一套排程数据:

- 需求

- 工单

- 库存

- 料表

分厂计划与总厂计划同时存在于数据库中,数据可以在计划之间进行交换。

综合以上所说,通过在计划间进行数据转换和流动,可以协调分厂和总厂的计划及库存,协同排程,降低半品整体库存水品,提升产品齐套率。

欢迎访问慧都网咨询在线客服或拨打客服热线023-68661681,我们将帮您转接智能制造现场实施顾问,并发送相关行业资料给您!

023-68661681

023-68661681

返回

返回

发表评论