智能制造不仅仅是一个技术体系,更重要的是对智能的理解、解决问题的逻辑和重新定义制造的思维。其核心是制造系统的5M要素的活动进行建模,并通过模型驱动智能工厂建设5M要素。

智能制造所要解决的核心问题是知识的产生与传承过程。同时,推进智能制造还应针对不同的行业领域采取不同的策略,因为领域不同,所以相关的特征也不同。例如在医疗领域中,推进智能制造的重点是追溯性,而不是生产制造,目的在于确认加工过程是否会影响最后的认证。

而半导体行业则关注的是检测,因为频繁的检测可能需要耗费大量时间,同时检测装备的价格也很昂贵。如果可以用数据直接预测并验证,则可以为全过程节省三分之一的时间,也节约了购买检测设备的成本。

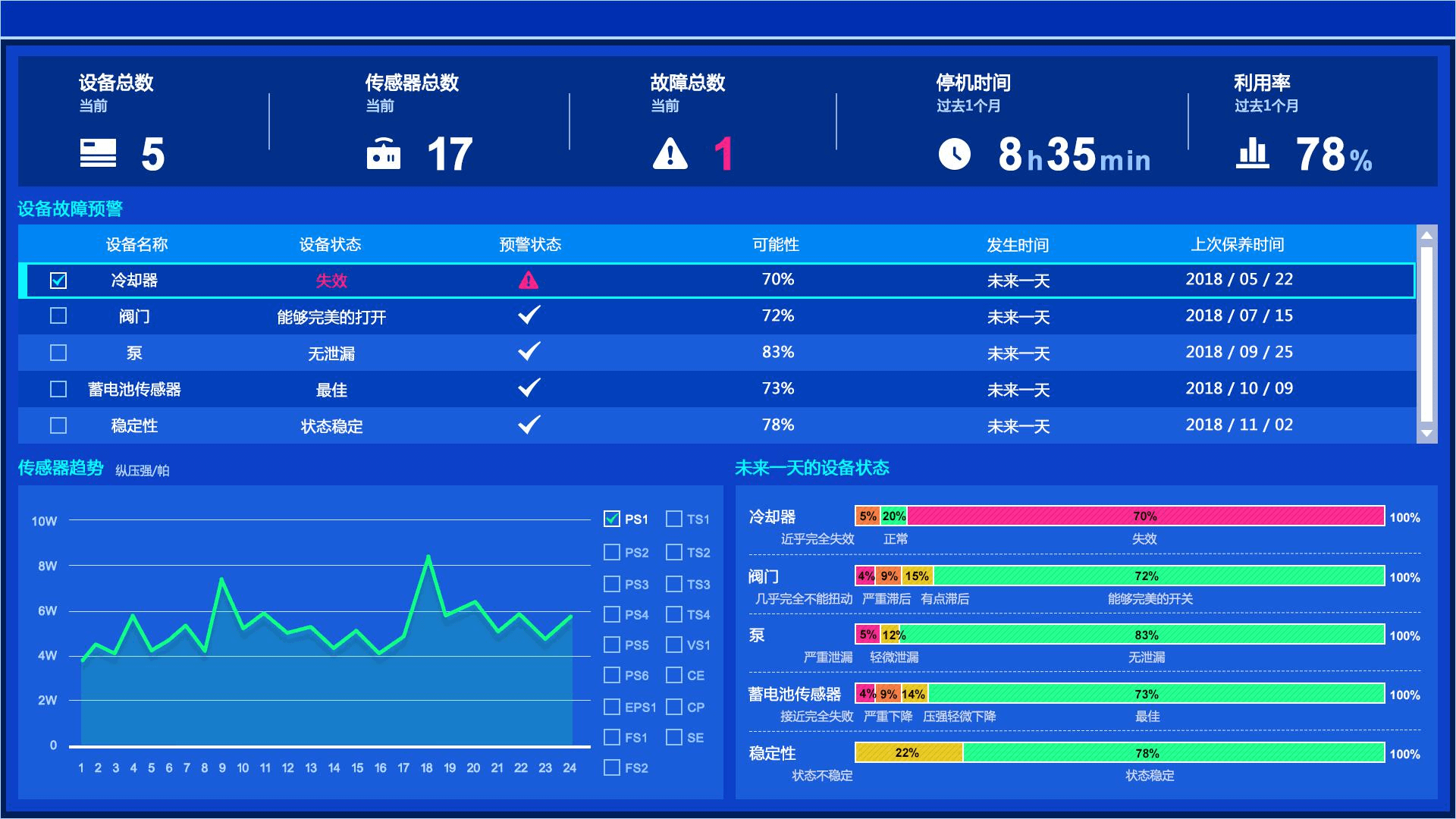

如今大多数工厂普遍应用商品化的管理软件来获取整体设备效率(OEE)等信息,及时掌控对生产系统中可见的影响因素和导致的结果。然而,生产系统中更多的是不可见因素,比如设备性能衰退、精度丧失等。而可见的影响因素往往是不可见因素积累到一定程度所引起的,比如设备的衰退导致最终停机、精度丧失导致质量偏差等。因此,对这些不可见因素进行预测和管理是关键。

在智能制造中预测制造系统的核心技术包含用智能软件来进行预测建模功能的智能计算工具。对设备性能的预测分析和对故障时间的估算,将减少这些不确定因素的影响,并为用户提供预先缓和措施和解决对策,防止生产力和效率的损失。

在生产系统里隐形问题的预测方面,提取有效的健康特征至关重要。这些特征之间存在一定的相关性,其变化情况也有若干种不同的组合,将这些组合背后所代表的意义用先进的数据分析方法破解出来,就是我们进行建模和预测的过程。

基于这些性能特征,生产系统的运行状况可以通过健康置信值来评估和量化。另外,可以在时间域内预测特征的未来值,从而可以预测性能的衰退趋势和问题发生的剩余时间。因此,在获取设备的工作数据之后,还需要通过分析来进行预测,这种预测并不是精确地提供设备损坏的时间节点,而是预测出机器将会出现不稳定性的时间区域,并提醒及时处理。

随着制造系统对不可见问题的认识和控制能力不断加深,工厂管理以准确的信息为基础,从而提高设备的运作效率,最终实现零意外和零停机的状态。并且,由于对设备具有自我意识和自我预测功能,可以实现有效管理维护,从而降低管理成本。历史健康信息也可以反馈到机器设备设计部门,从而形成闭环的生命周期设计,最终实现无忧制造。让企业的生产车间不再有意外发生。

如您的企业也属于制造企业,同时也面临设备维保难,产品质量不能提前预测,生产计划难制定等情况,

欢迎访问慧都网咨询在线客服或直接拨打023-68661681,我们将免费为您定制解决方案并发送相关行业案例资料!

023-68661681

023-68661681

返回

返回

发表评论