制造业生产管理中,企业一直重视的就是生产质量和生产成本的控制。要合理的降低生产成本, 就必须重视生产过程的控制。对质量预测分析,将质量管理由“被动”转为“主动”,提前发现潜在缺陷,抓住机会准备合适的弥补方案,降低产品次品率,才能从根本上解决生产成本的问题。

近年来,众多制造业由“中国制造”升级为“中国智造”,引用大量的智能设备,比如ERP、MES、CRM、SPC、QMS,产生了大量数据,却无法实时监控与分析。出现质量问题,废品已然存在,很难补救。就算对质量进行追溯,且追溯周期长,找寻规律慢,给生产造成不必要的成本。

控制生产成本,对质量进行预测,势不可挡。

▶ 质量预测分析方案,问题与挑战?

一,普遍存在重自动化、轻数字化的状况,自动化设备投入较多,但数据采集的基础差,经营管理类数据不可见、不可用

二,数据孤岛众多,数据质量差,只关注生产过程控制,忽略设备、员工、客诉、材料等问题

三,多数企业还在用传统的电子看板,不直观,不及时。

四,多数企业花了大量时间在成本计算与是归集上,却无法进行有效的成本控制与分析

▶ 质量预测分析方案,是怎么设计的?

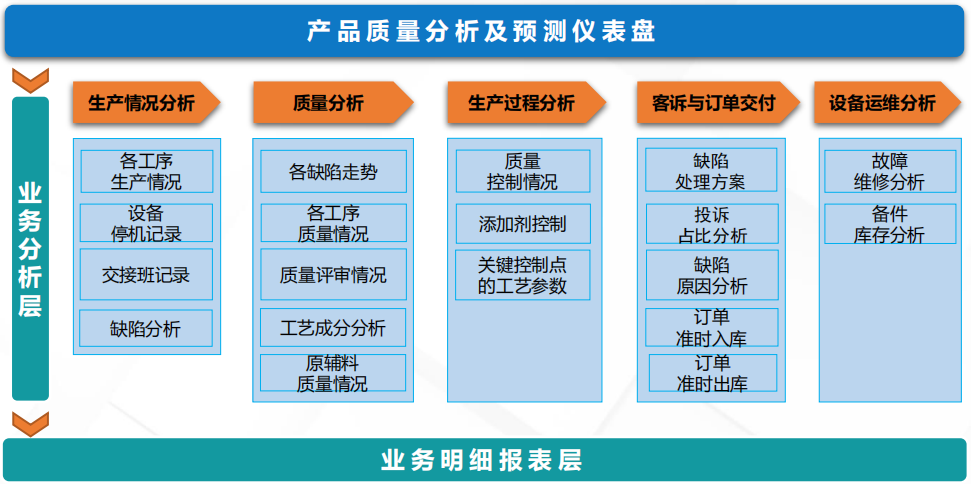

一,要对质量和缺陷进行分析。对参与制造的员工、设备、采用的工艺等数据进行统计计算,分析相关因子的影响比例,输出因子分析图表。

二,生产过程控制分析。对直接或间接影响产品质量的生产、安装和服务过程所采取的作业技术和生产过程的分析,诊断和监控。包括:物资控制,可追溯性和标识,文件控制,过程更改控制,验证状态控制,不合格产品控制等。

三,质量分析。将原材料、半成品、产成品各个环节的质量数据进行分析,根据计算机算法,进行建模,找出规律。

四,生产可视化。生产现场的每一个车间,每一道工序,每条产线,所有的生产情况、良品情况,设备负荷情况,要一目了然。

▶ 质量预测分析方案,能实现什么?

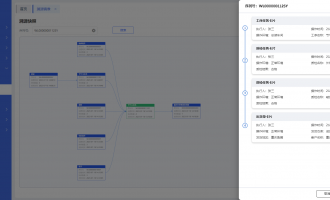

一,能任意与各个系统的数据进行关联分析,更直观的对生产进度、生产质量进行可视化分析,能科学预测生产质量,同时能找出影响质量的根本原因。

二,自助仪表盘,所见即所得,拖拉方式,完成各种表格,各种数据的交互,轻松预测质量数据。

三,不受地域限制,随时可查看数据。支持手机、平板等移动设备。

四,灵活的权限管理,统一的访问门户,根据不同部门,不同角色,开放相关权限了解本岗位的所有数据。做到部门符合自身需求进行质量预测自查自纠。

五,数据共享灵活。直接将自己创建的数据分享制定给其他部门人员,完成数据的管理交互,打通生产所有环节的数据,做到全面质量管理。

▶ 质量预测分析方案,实施案例:

某大型磁性材料制造企业,链接连接MES、SAP等其他业务系统等数据,进行关联分析。质量缺陷分析,探索球磨、成型、烧结、磨洗等环节的人、机、料、法、环因素对缺陷的影响。

▶ 质量预测方案架构:

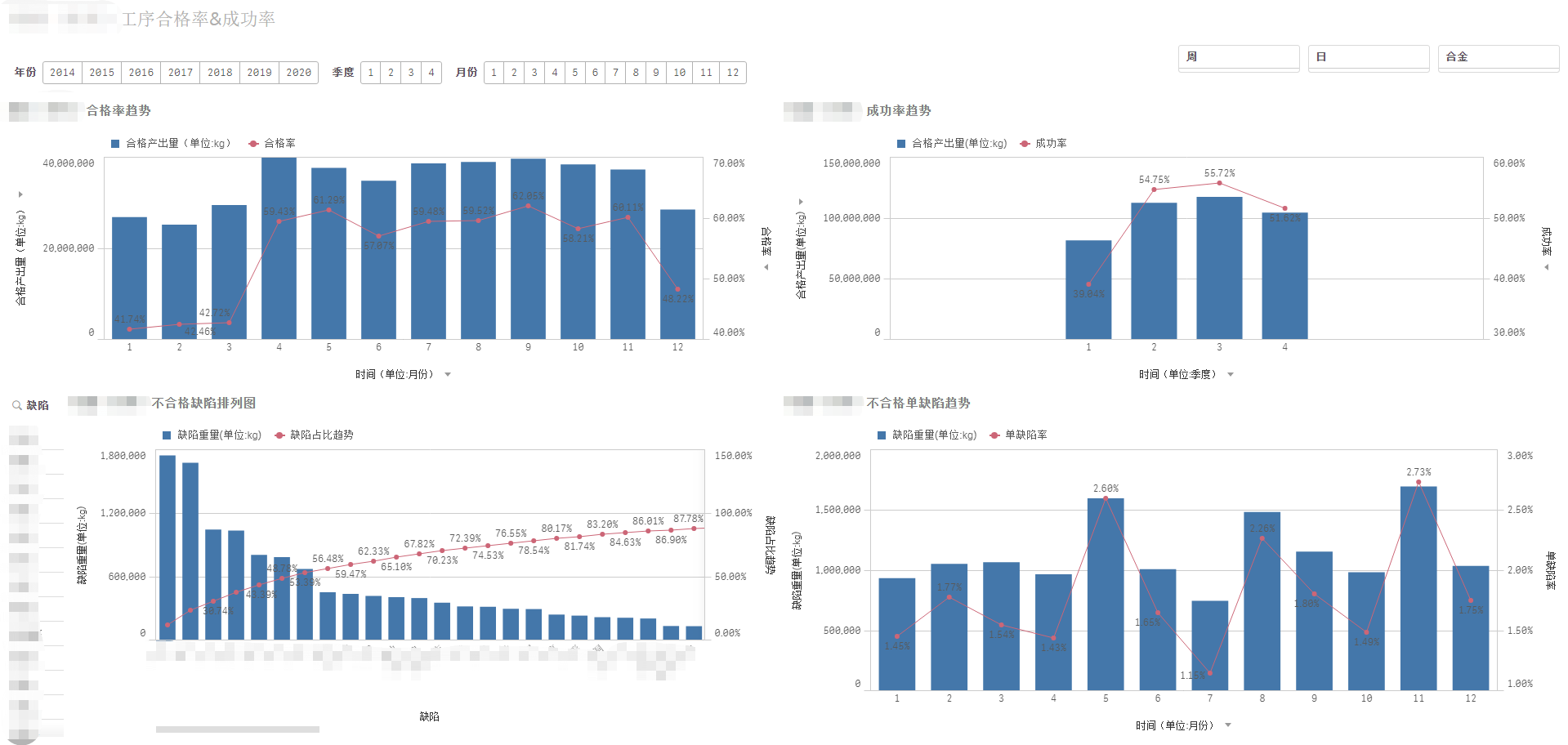

合格率趋势、成功率趋势、缺陷柏拉图、单缺陷趋势

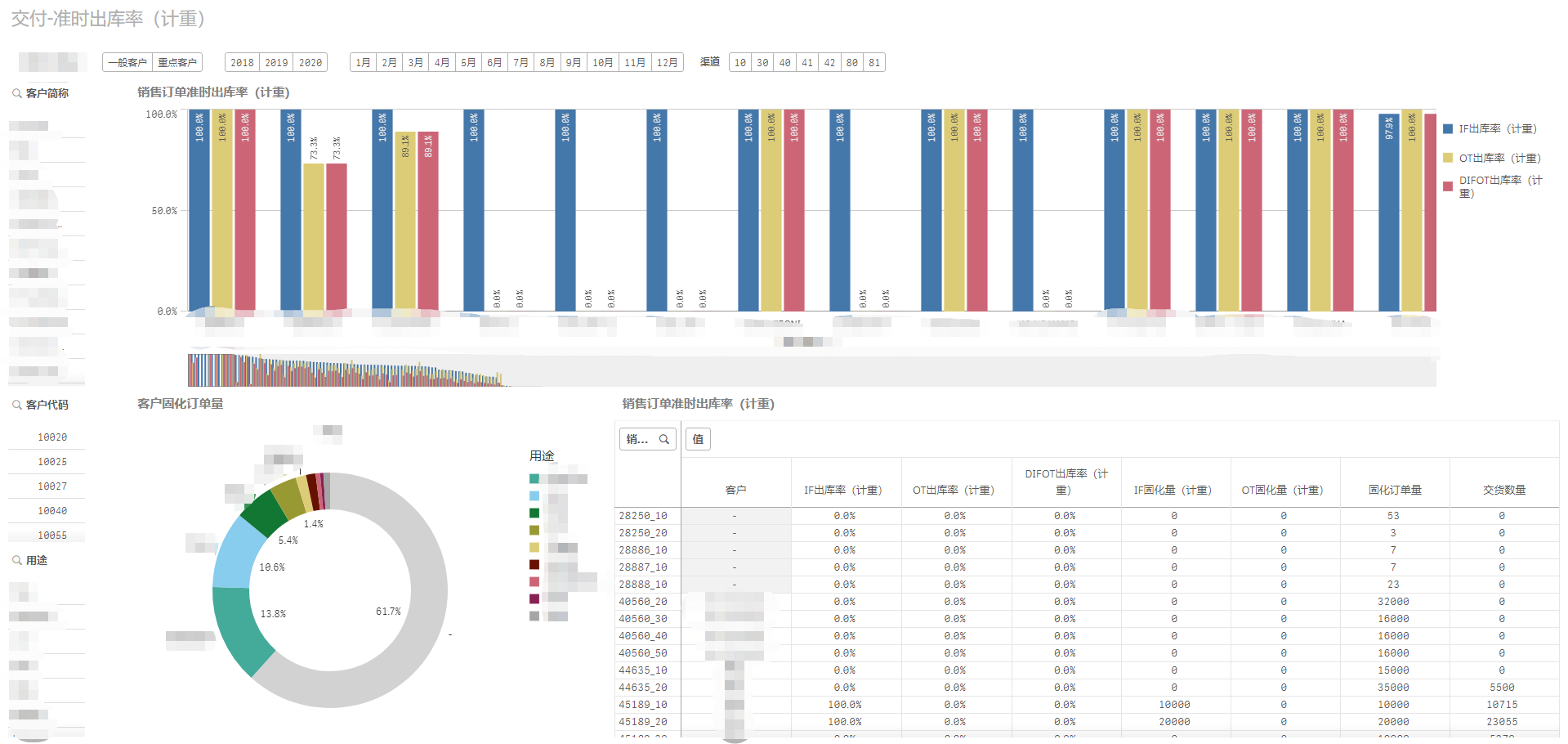

IF出库率、OT出库率、DIFOT出库率

该客户通过一张一张自助分析的表,很快找到了可能影响质量的因素,从而快速解决这个问题,最后极大降低了产品的次品率。

慧都一直致力于产品质量分析及预测、管理驾驶舱等大数据模型的构建,助力企业由传统运营模式向数字化、智能化的新模式转型升级,抓住数据经济的发展势头,提供管理效能,精准布局未来。获取案例demo,请详询在线客服。

====== 推荐阅读 ======

023-68661681

023-68661681

返回

返回

发表评论