首先我们要明确,质量是生产出来的,而不是检验出来的。要从根源上控制好质量,车间现场管理必不可少,做好质量预测,控制生产质量,才是提升产品品质的根本措施。本文旨在讲述,出了质量问题,我们该如何对产品质量分析,同时给出总结报告,帮助后期生产规避风险。

第一:产品质量出现问题,首先定位有关产品所有的有效信息。

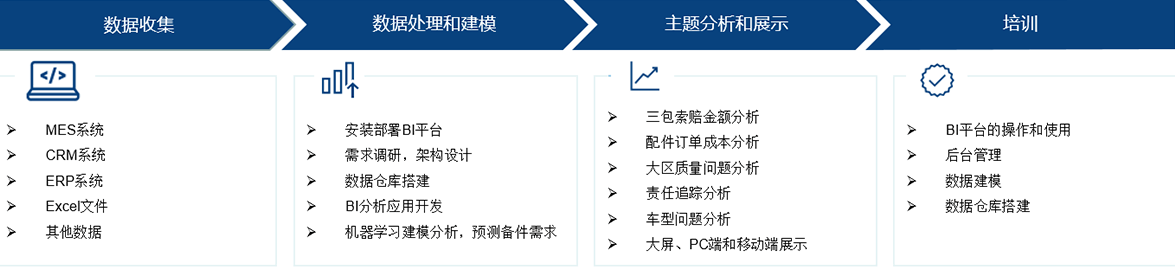

做好产品信息的整合与归纳,企业必须建立统一的数据采集和管理平台,并能满足一下要求:

1、能迅速整合跨车间/跨业务系统/跨部门等数据,即时更新,秒级获取

2、打破各业务系统(Mes、SAP、ERP、excel、手工台账),将数据集中到一个平台。完善数据采集机制、建立数据标准、提升数据质量。

3、数据输出在大屏、PC端和移动端,并以其他文档方式自动分发报表。

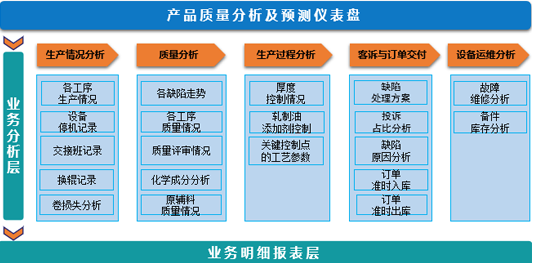

第二:针对产品质量,进行关联主题分析

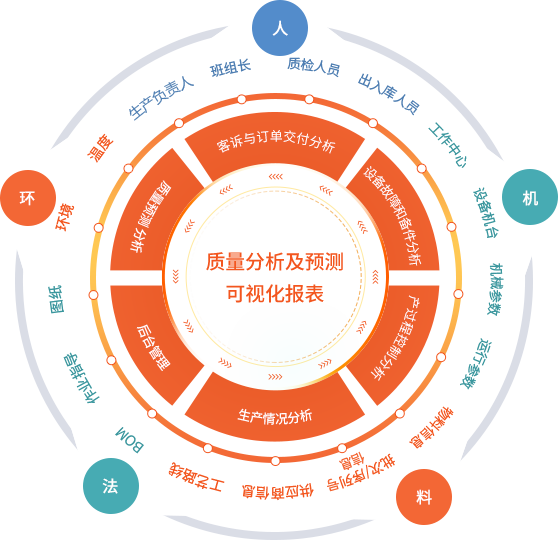

我们都知道影响生产质量的五大因素是人、机、料、法、环。合格的质量分析,必须打通打通人机料法环数据,数据无遗漏无误差,快速定位缺陷根因,追溯产品质量。

1、生产情况分析(人、设备、工艺):

员工、设备、工艺是严重质量的重要因素。员工质量意识不高,上班懒散,没有严格执行生产制度,生产的质量就会参差不齐,因此要严格对员工行为进行分析,同时还需进行生产工艺参数分析,设备维护分析,降低质量缺陷发生的概率。

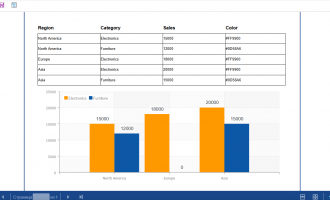

2、质量和缺陷走势分析:

通过产品生产过程中的缺陷记录(人员、设备、订单等)数据进行统计计算,分析相关因子的影响比例,输出因子分析图表。同时对缺陷异常因子分析、焊接焊接数据异常点检测、焊接效果分析等,建立机器学习模型进行预测,输出故障是否发生,判断车辆故障发生的概率,同时给出特征重要性排序。

3、生产过程控制分析:

要进行生产过程控制分析,产品全生命周期质量分析,生产工艺参数分析,生产原辅料检验分析,产品难易度分析。

4、设备故障和备件分析:

对故障的种类、原因、影响等参数进行统计分析,并构建故障预测模型。分析设备的运作时间、运作状态和实际产能等,为制定智能运维计划,提供决策支持。设备劣化倾向分析,包含预防性维修和预测性维修。对设备的关键技术参数、关键零件使用情况等参数进行统计分析,提出预防性维修或预测性维修建议。

5、客诉与订单交付:

对三包索赔金额分析,配件订单成本分析,责任追踪分析,产品质量的主题分析应用,找到质量问题与索赔金额的关系,追踪质量问题。

第三:针对产品质量分析报告的问题,给出对策与建议

1、强化设备管理

加强对大型设备的管理,合理利用车间现有设备,使每台设备发挥其最大的工作效能,是车间生产管理必不可少的重要工作。

在车间现场管理中,首先要保证设备的健康使用,要指导工人如何正确使用设备,工人不能野蛮操作。不仅如此,车间管理者还要合理安排工作任务,不让设备超负荷工作,以减少设备的磨损,降低设备故障的可能。其次,要定期对设备进行检查、维修、保养。日常做好设备故障种类,原因,维修时间,维修情况,备件情况等数据的记录,做好设备维修、保养的计划。最重要的是,科学的对设备故障预测,建立预测机制,对可能发生的故障采取应急措施,减少设备故障给企业带来的损失。

2、强化车间质量管理

质量是企业的生命,是制造业发展的基石,就必须做好生产质量分析。车间生产管理,要做好人员、设备、操作工作、环境、原材料等数据的记录,同时对数据进行关联分析,以便找到影响生产质量的根本原因。

3、加强班组建设

俗话说,“造物先造人”建立一批高技能素质的员工,也是做好车间生产管理的重要因素。加强对员工的技能培训,加强专业技术和操作技术的培训,提高一线员工业务水平、操作水平,开展多样化的劳动形式,提高员工积极性。

4、强化员工思想建设工作

“态度决定一切,思想决定行动”。员工质量意识问题,是一切质量问题的根本,也是质量提高的瓶颈。如何提高员工质量意识,任重而道远!班组长要深入职工生活,了解员工思想动态,倾听职工心声,与职工群众打成一片,让员工敢于说出心里话,了解员工真实想法,掌握做思想政治工作的一手资料,使思想工作具有针对性和可行性,从而与职工产生共鸣,最大程度地将职工凝聚和团结到一起。

5、建立生产质量预测意识,质量管理有被动转为主动。

工业时代化的今天,企业采用了各种检测设备和仪表,能在成品中挑出废品,保持出厂产品的质量。但是这种时候检验把关,无法在生产过程中起到预防、控制的作用。做到防患未然,生产质量预测,就是重中之重了。

慧都大数据,一直致力于将复杂的数据转为清晰的见解,通过端到端的方案,将更好的满足企业定制化生产的需求,提高企业运营效率。

023-68661681

023-68661681

返回

返回

发表评论