对于一个制造企业来说,生产是企业最大的动力,而生产质量也需要进行优化管理,一个好的质量管理会带给企业巨大的发展空间和利润价值。正因如此,我们要先弄懂如何进行有效的质量管理,首先要坚持质量管理八大原则,同时还应做好生产质量的分析,生产质量优化,从而实现生产质量预测,从根本上提高成品率。

质量管理的八大原则:

原则一: 以顾客为中心,与所确定的顾客要求保持一致。

◆ 全面地理解顾客对于产品、价格、可依靠性等方面的需求和期望。

◆ 谋求在顾客和其他受益者(所有者、员工、供方、社会)的需求和期望之间的平衡。

◆ 将这些需求和期望传达至整个组织。

原则二:领导作用,设立方针和可证实的目标,对员工进行训练、提供帮助并给予授权。

◆ 了解外部环境条件的变化并对此作出响应。

◆ 考虑到包括顾客、所有者、员工、供方和社会等所有受益者的需求。

◆ 向员工提供所需要的资源和在履行其职责和义务方面的自由度。

原则三:全员参与,明确权限和职责。

◆ 承担起解决问题的责任。

◆ 主动地寻求机会进行改进。

◆ 主动地寻求机会来加强他们的技能、知识和经验。

原则四:过程方法,建立、控制和保持文件化的过程。

◆ 识别并测量过程的输入和输出。

◆ 评价可能存在的风险、因果关系以及内部过程与顾客、供方和其他受益者的过程之间可能存在的相互冲突。

◆ 在设计过程时,应考虑过程的步骤、活动、流程、控制措施、培训需求、设备、方法、信息、材料和其他资源,以达到预期的结果。

原则五:系统管理,建立并保持实用有效的文件化的质量体系。

◆ 通过识别或展开影响既定目标的过程来定义体系。

◆ 以最有效地实现目标的方式建立体系。

◆ 理解体系的各个过程之间的内在关联性。

原则六: 持续改进,通过管理评审、内/外部审核以及纠正/预防措施,持续地改进质量体系的有效性。

◆ 将持续地对产品、过程和体系进行改进作为组织每一名员工的目标。

◆ 持续地改进过程的效率和有效性。

◆ 鼓励预防性的活动。

原则七: 以事实为决策依据,以审核报告、纠正措施、不合格品、顾客投诉以及其他来源的实际数据和信息作为质量管理决策和行动的依据。

◆ 对相关的目标值进行测量,收集数据和信息。

◆ 确保数据和信息具有足够的精确度、可靠性和可获取性。

◆ 使用有效的方法分析数据和信息。

原则八: 互利的供方关系,适当地确定供方应满足的要求并将其文件化。

◆ 把与供方的关系建立在兼顾组织和社会的短期利益和长远目标的基础之上。

◆ 共同开发、改进产品和过程。

◆ 共同理解顾客的需求。

看完本文,想必大家对生产质量管理有一定认识了。随着工业化进程的加快,智能制造的使用,不仅要做好质量管理,还要学会生产质量分析,追溯产品质量,实现生产质量预测,才能更好的应对市场严酷的竞争压力。

什么是生产质量分析?

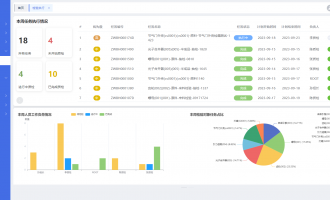

对影响产品质量的全面数据进行关联分析,通过机器学习,找到影响质量的关键因素,预测质量趋势。

生产质量分析的应用价值:

◆ 质量追溯分析:产品生命全周期数据关联分析,如:生产过程分析、质量和缺陷走势分析、设备故障分析、客诉与订单交付分析,三包索赔分析等

◆ 质量预测分析:通过数据异常点分析、缺陷异常因子分析等,预测产品质量,找出关键因素,给出特征重要性排序。

◆ 质量优化分析:数据产生价值,剖析生产过程问题,辅助领导决策,优化产品质量。

慧都生产质量分析方案,端到端解决方案落地实施更高效,快速探索影响质量的全量数据,通过分析(人、机、法、料、环、检等),帮助企业实现质量根因追溯。通过机器学习,找到影响质量的关键因素,预测质量趋势,洞察改善质量新见解。

023-68661681

023-68661681

返回

返回

发表评论