1、根据能力和基本日期将作业分配到设备

- 自动和手动调度设备(有限能力负载),并考虑辅助生产资源的限制

- 计划时考虑劳动力需求计划

- 考虑当前工作计划确定合适的换产计划

- 考虑按库存生产和按订单生产的总体订单网络计划

2、评估排产结果

- 设备产能负载均衡和未来可用性

- 分析冲突

- 分析生产控制指标

3、优化作业队列

- 考虑不同生产变化的智能排程,优化换产(例如最短作业时间,最少换线成本)

- 根据优先级的任务排序

- 设置不同的指标权重

- 模拟生产并预估生产结果,根据策略调整计划并优化

4、监控生产过程

- 可视化图形界面,在线显示订单进度和设备/工位实际负载

- 显示整个订单网络

- 显示工具准备计划

- 显示工位/设备物料准备计划

APS系统中“生产调度”设计成以一个图形化面板为信息呈现的生产指挥中心。不同层级的生产管理人员都应该使用这个图形化面板去控制和优化生产。很多企业用Excel或者人工看板对生产进行调度,显而易见的问题是:

- 数据处理太耗费人力了 – 导致调度员非法及时掌握实际情况而做出响应

- 数据准确性太依赖于人员素质 - 它们很容易出错,造成混乱、生产延误和业务中断的问题。

- 数据是静态的,关联性差 - 这可能会导致延误,因为变化没有得到沟通。如一个设备中断一段时间或一个紧急订单插进来会带来哪些连锁反应,如工具是否来得及准备,是否有足够的人员在岗?

- 没办法对数据进行深度挖掘 – 数据资源浪费,不可能从历史中汲取教训和积累经验,企业的生产优化可望不可及。

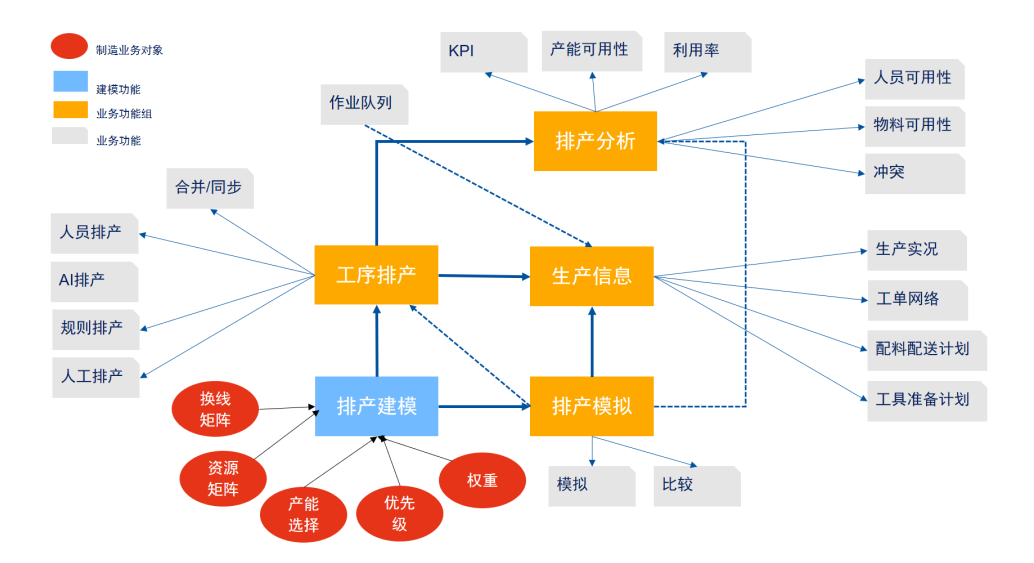

基于需求规范,需要考虑不同的约束、不同类型的订单和不同的排产场景,APS生产计划自动排产软件功能设计框架如下图所示。

反映生产过程的实际工况,生产设备状态、工单生产进度。接受来自生产计划下达的作业队列,也包括紧急插单和维保作业任务。这些作业任务通过调度员的排产工作,下达到设备上,形成一张时间表,包括工序作业时间表、物料配送时间表、工具准备时间表等。

排产工作可以采取人工排产,也可以事先定义约束规则进行启发式自动排产。使用启发式自动排产,需要建立规则模型,如资源约束矩阵定义产品、设备与工具之间的约束关系,优先级规则定义哪些任务应该先安排而优化规则定义如何从一组设备中选择最合适的设备。如果要定义换产时间最少,则必须定义不同产品之间进行切换所需的时间,以便软件系统在计算时有据可依。

对于排产结果可以分析当前规则下所获得的排产结果,如设备负载是否均衡,调度员可以回答“我们最早什么时候可以安排这个客户订单”等计划员所关心的问题。

未来一段时间内排序可以选择不同的优化策略进行模拟比较。根据计划目标和权重自动计算一系列指标,例如设备利用率、空闲时间、换线成本及交货率等,调度员从中遴选最优方案下达到生产车间。

如您的企业目前也面临生产计划制定复杂、约束条件多、计划变更频繁、资源利用率低、库存成本高等情况,欢迎访问慧都网咨询在线客服或直接拨打023-68661681,我们将安排专业顾问为您制定解决方案并发送相关案例资料!

023-68661681

023-68661681

返回

返回

发表评论